Shale shaker-riste, også kendt som vibrerende riste, spiller en afgørende rolle i systemer til kontrol af faste stoffer ved at adskille borespåner fra borevæske. Men det er ikke tilfældet, shale shaker-skærm Levetiden kan reduceres betydeligt på grund af flere almindelige problemer. En forståelse af disse faktorer hjælper operatørerne med at minimere nedetid og udskiftningsomkostninger i olie- og gasboringer.

1. Dårlig skærmkvalitet

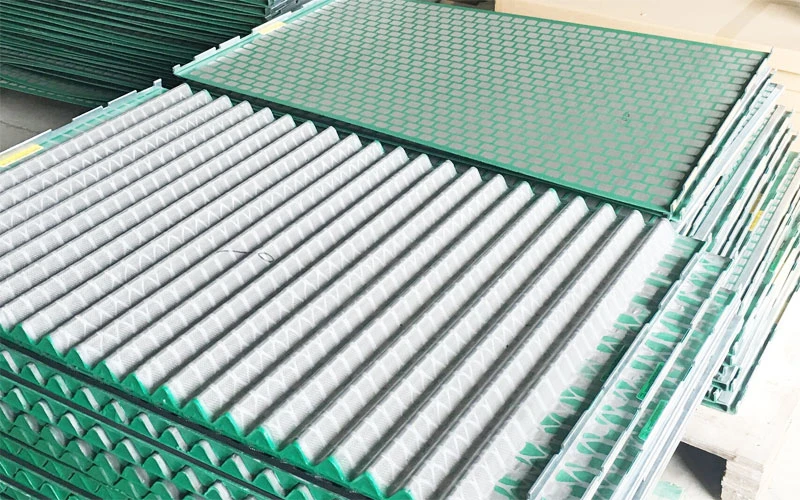

Dårlige skærme fra upålidelige producenter bruger ofte ringere materialer eller konstruktion, hvilket fører til hurtig slitage, rivning eller blænding. Skærme af høj kvalitet med korrekt trådnet og bagside (f.eks. rustfrit stål eller kompositrammer) modstår slid bedre og overholder API-standarderne for længere holdbarhed.

2. Forkert opstramning af skærmen

Utilstrækkelig eller ujævn spænding får skærmen til at hænge, flagre eller bryde sammen før tid. Overspænding kan også beskadige nettet. Korrekt installation sikrer, at skærmen er flad og sikker, og forhindrer mekanisk belastning under vibrationer.

3. Beskadigede eller manglende beskyttende gummilister/pakninger

Dækgummi eller beskyttelsesstrimler forhindrer direkte metal-mod-metal-kontakt og ophobning af faste stoffer under ristekanterne. Når de er slidte, mangler eller er snavsede, kan der samle sig spåner, hvilket fremskynder skader på risten og reducerer det effektive risteområde.

4. Forkert rotationsretning for vibrationsmotoren

Forkert motorrotation (f.eks. indadgående i stedet for udadgående) er især kritisk for rystere med afbalanceret elliptisk bevægelse og forsinker transporten af spåner, hvilket medfører forlænget opholdstid på risten. Dette fører til overdreven slitage eller manglende evne til at udlede faste stoffer effektivt. Risteværker med lineær bevægelse er mindre følsomme, men det er vigtigt at kontrollere dem.

5. Ophobning af materiale og for høj strømningshastighed

Ophobning af borespåner på grund af høj viskositet, overbelastning eller dårlig flowfordeling blænder skærmen og øger sliddet. Overbelastning af en enkelt rist eller ujævn væskefordeling skaber “døde zoner”, hvilket reducerer effektiviteten og forkorter ristens levetid.

Bedste praksis for at forlænge levetiden for shale shaker-skærme

Forlængelse af levetiden for shale shaker-skærme reducerer ikke kun driftsomkostningerne, men forbedrer også effektiviteten af faststofkontrollen og udvindingen af borevæske. Følg disse gennemprøvede strategier for at opnå optimal ydelse.

1. Køb skærme af høj kvalitet fra anerkendte producenter

Invester i riste fra etablerede leverandører med et godt ry for kvalitetsmaterialer (f.eks. komposit- eller polyuretanrammer til slidende forhold). Sørg for at overholde API RP 13C-standarderne for maskestørrelse og ledningsevne for at garantere holdbarhed og ensartet adskillelse.

2. Sørg for korrekt installation og stramning

Monter skærmene fladt og jævnt spændt i henhold til producentens retningslinjer. Undgå mekaniske skader under håndtering. Brug kiler eller bolte korrekt, og centrer panelerne korrekt. Regelmæssig kontrol forhindrer, at den hænger, hvilket kan føre til hurtig svigt.

3. Vedligehold beskyttende gummilister og tætninger

Efterse og udskift straks beskadigede eller slidte dækgummier/pakninger. Rengør dem regelmæssigt for at forhindre ophobning af faste stoffer. Intakte beskyttelser minimerer kantslid og forlænger den samlede brugbarhed af skærmen.

4. Bekræft korrekt retning på vibrationsmotoren

Under opsætning eller vedligeholdelse skal du bekræfte motorens rotation i henhold til rysteapparatets type. For afbalancerede elliptiske rystemaskiner skal motorerne rotere udad for at fremme den fremadrettede transport. Sørg for operatørtræning fra producenten for at undgå fejl baseret på erfaring med rystemaskiner med lineær bevægelse.

5. Administrer materialeakkumulering og -flow

- Øg vibrationsamplituden (G-kraft) for klæbrige stiklinger.

- Brug spraybarer (hvor vandtilsætning er tilladt) til at reducere viskositeten.

- Juster soldækkets vinkel nedad i udløbsenden for tyngdekraftsassisteret transport (overvåg for tab af mudder).

- Optimer maskestørrelsen eller flowhastigheden for en enkelt skærm for at placere væskens “strand” nær udløbet for jævn udledning.

- Sørg for jævn fordeling på flere rysteapparater for at undgå overbelastning.

Yderligere tips er regelmæssig rengøring med lavtryksvand, daglige inspektioner for revner eller blændinger og korrekt opbevaring (lodret, i originalemballage) for at forhindre skader.

Ved at tage fat på disse faktorer kan operatørerne forlænge skærmens levetid betydeligt, forbedre boreeffektiviteten og reducere spild i Kontrolsystemer til faste stoffer. For skræddersyede løsninger i Skiferrystere og udskiftningsskærme, skal du kontakte erfarne udbydere af faststofkontrol.