I olie- og gasboringsindustrien er det afgørende at vælge det rigtige for at få effektiv kontrol med faste stoffer, minimere nedetid og optimere driftsomkostningerne. Skærme til skiferrystere fungerer som den første forsvarslinje i adskillelsen af borespåner fra borevæske og sikrer, at mudderet forbliver rent og genanvendeligt. Denne omfattende vejledning dykker ned i materialevidenskaben bag disse skærme, vigtige udvælgelseskriterier og praktiske beslutningsstrategier på stedet for at hjælpe boreingeniører og operatører med at træffe informerede valg.

Forståelse af shale shaker-skærme: Det grundlæggende

Skiferrystere er vibrerende sigter, der fjerner store faste stoffer fra boremudder, forhindrer skader på udstyret og opretholder væskens egenskaber. Selve ristene er kernekomponenten og består typisk af lagdelte trådnetpaneler, der vibrerer for at filtrere partikler ud. Korrekt udvælgelse har direkte indflydelse på boreeffektiviteten, da forkerte sigter kan føre til tab af mudder, blænding af sigten eller utilstrækkelig fjernelse af faste stoffer.

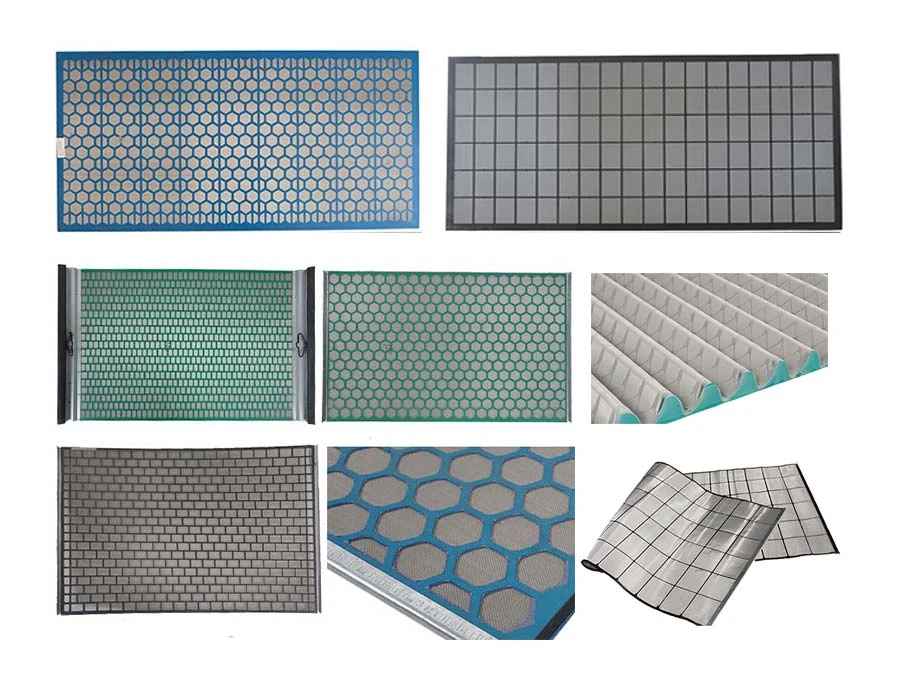

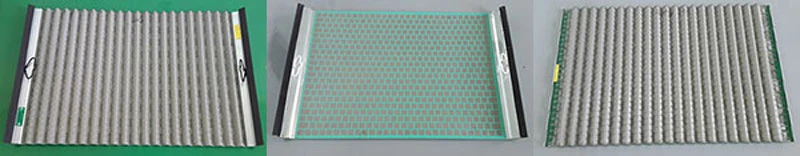

Almindelige typer omfatter fladskærme med krogbånd, pyramideskærme, stålrammer og kompositskærme. Hver type giver unikke fordele med hensyn til holdbarhed, gennemstrømningshastighed og tilpasningsevne til boreforholdene.

For eksempel giver pyramidesigter et større overfladeareal til bedre håndtering af faste stoffer i operationer med store mængder.

Sammenbrud i materialevidenskab: Hvad kendetegner en shaker-screen af høj kvalitet?

Ud fra et materialevidenskabeligt perspektiv skal shale shaker-skærme kunne modstå barske miljøer, herunder slibende borespåner, ætsende kemikalier i mudder og høje temperaturer. De primære materialer, der anvendes, er trådnet af rustfrit stål, ofte i kvaliteter som 304 eller 316 for at opnå overlegen korrosionsbestandighed og mekanisk styrke. Rustfrit ståls høje trækstyrke sikrer, at nettet kan håndtere vibrationsbelastninger uden at blive deformeret, mens dets modstandsdygtighed over for oxidation forhindrer rust i vandbaseret eller oliebaseret mudder.

Kompositskærme, der kombinerer polyuretan- eller plastrammer med stålnet, giver forbedret holdbarhed og lavere vægt, hvilket reducerer installationstiden og forlænger skærmens levetid. Polyurethan giver fremragende slidstyrke, hvilket gør det ideelt til aggressive borevæsker. I modsætning hertil er traditionelle stålrammer robuste, men tungere, og de er velegnede til rigge, der kræver maksimal strukturel integritet.

Lagdelingen - ofte to eller tre lag net - forbedrer filtreringseffektiviteten; finere net fanger mindre partikler, mens grovere bagvedliggende lag giver støtte.

Vigtige materialeegenskaber at overveje:

Trækstyrke: Sikrer, at skærmen kan modstå G-kræfter fra vibrationer (typisk 6-8 G i moderne rystemaskiner).

Modstandsdygtighed over for korrosion: Kritisk i saltholdigt eller surt mudder; 316 rustfrit stål udmærker sig her på grund af dets indhold af molybdæn.

Modstandsdygtighed over for slid: Polyurethankompositter reducerer slid fra sand- og skiferpartikler.

Termisk stabilitet: Materialerne skal kunne klare temperaturer på op til 200°F uden at blive nedbrudt.

Ved at forstå disse egenskaber kan operatørerne vælge skærme, der afbalancerer ydeevne med lang levetid, hvilket potentielt kan reducere udskiftningsfrekvensen med 20-30% i udfordrende brønde.

Nøglefaktorer ved valg af shale shaker-skærme

At vælge den optimale skærm indebærer at evaluere flere tekniske parametre, så de passer til din boreopsætning. Her er en oversigt:

1. Maskestørrelse og API-betegnelse

Maskestørrelsen bestemmer partikelskæringspunktet - de mindste faste stoffer, som risten kan fjerne. API RP 13C-standarder klassificerer riste efter deres D100-skæringspunkt (den størrelse, hvor 100% partikler fjernes). For eksempel har en API 200-skærm et finere net til at opfange mindre partikler, hvilket er ideelt til finboring i skiferformationer. Vælg ud fra formationstype: grovere masker (API 40-80) til top-hul-boring med store spåner og finere (API 140-200) til dybere sektioner.

2. Skærmtype og design

Fladskærme: Enkel og omkostningseffektiv til standardoperationer.

Pyramideskærme: Øget overfladeareal forbedrer ledningsevnen (væskegennemstrømning), op til 50% højere end fladskærme.

Rammeskærme: Stiv støtte til miljøer med høje vibrationer.

Sammensatte skærme: Let og reparerbar, hvilket reducerer nedetid.

3. Mudderegenskaber og boreforhold

Overvej mudderets viskositet, densitet og type (vandbaseret vs. oliebaseret). Mudder med høj viskositet kræver skærme med højere ledningsevne for at forhindre blænding. Miljøfaktorer som temperatur og korrosivitet spiller også en rolle - vælg korrosionsbestandige materialer til offshore-rigge.

4. Omkostninger og lang levetid

Selv om startomkostningerne er vigtige, skal du fokusere på de samlede ejeromkostninger. Holdbare skærme koster måske mere på forhånd, men holder længere, hvilket reducerer udgifterne til udskiftning. Se efter skærme med en procentdel af ikke-blanke områder på over 90% for at få bedre effektivitet.

| Faktor | Overvejelser | Anbefalet valg |

| Maskestørrelse | Partikelstørrelse i stiklinger | API 80-120 til almindelig brug; finere til skifer |

| Materiale | Korrosion og slid | Rustfrit stål 316 til barske miljøer |

| Type | Behov for flowhastighed | Pyramide til store mængder mudder |

| Omkostninger | Budget vs. holdbarhed | Kompositter giver langsigtede besparelser |

Guide til beslutningstagning på stedet: Praktiske trin for rig-operatører

På boreplatformen skal beslutningerne være hurtige og datadrevne. Følg denne trinvise vejledning til at vælge og optimere risteværk:

1. Vurder de nuværende forhold: Analyser mudderprøver for faststofindhold, viskositet og partikelstørrelsesfordeling. Brug laserpartikelanalysatorer, hvis de er tilgængelige, til at bestemme den dominerende snitstørrelse.

2. Match skærm til formation: I bløde formationer med fint sand skal du starte med finere masker. Til hård klippe med større spåner skal du bruge grovere riste for at undgå væsketab. Juster ud fra ROP (indtrængningshastighed) - højere ROP betyder flere faste stoffer, hvilket kræver robuste skærme.

3. Overvåg ydeevnen: Installer ristene, og hold øje med blinding (tilstopning) eller tilsanding (for stor passage af faste stoffer). Hvis der opstår blinding, skal du skifte til en grovere maske eller øge vibrationsintensiteten. Brug en grovere topskærm (f.eks. API 50) og en finere bundskærm (API 100) til lagdelt filtrering på dobbeltdæksrystere.

4. Tilpas dig til forandringer: Borefaserne varierer - top-hul vs. produktionszoner. Hav en beholdning af flere maskestørrelser og -typer. Hurtigudskiftningsdesign i moderne skærme gør det muligt at skifte på under 5 minutter.

5. Tips til vedligeholdelse: Kontrollér jævnligt for slid, rengør med godkendte opløsningsmidler, og roter skærmene for at udjævne brugen. Hold øje med skærmenes levetid for at forudsige udskiftninger og undgå uventede fejl.

Ved at følge disse retningslinjer kan operatørerne maksimere effektiviteten ved fjernelse af faste stoffer, hvilket potentielt kan reducere behovet for mudderfortynding med 15-20% og forlænge udstyrets levetid.

Konklusion: Optimering af dine boreoperationer

At vælge de rigtige shale shaker-skærme til boremudder indebærer en blanding af materialevidenskabelig viden og praktisk evaluering på stedet. Ved at prioritere faktorer som maskestørrelse, materialeholdbarhed og mudderkompatibilitet kan du forbedre boreydelsen, reducere omkostningerne og sikre en mere sikker drift. Hvis du vil have skræddersyede løsninger, kan du rådføre dig med eksperter i faststofkontrol eller leverandører med speciale i API-certificerede riste. Investering i kvalitetsskærme i dag giver udbytte i form af effektiv og bæredygtig boring i morgen.