Shakerskærme er komponenter, der er i direkte kontakt med borevæske og faste partikler, hvilket resulterer i en høj fejlrate, der direkte påvirker screeningseffektiviteten, gennemstrømningen og udvindingen af borevæske. Baseret på de faktiske driftsforhold i oliebrønde Kontrolsystemer til faste stoffer (f.eks. høj temperatur, højt indhold af faste stoffer, ætsende mudder, højfrekvente vibrationer), beskrives i det følgende symptomer, årsager og løsninger/forebyggelse af disse funktionsfejl.

Hvad er de mest almindelige fejl på rystepuder?

Q1: Hyppig tilstopning af skærmen under brug fører til et fald i borevæskegennemstrømningen. Hvad er de vigtigste årsager? Hvordan kan det løses?

A1: Der er fire hovedårsager til skærm tilstopning: ① Uoverensstemmelse mellem partikelstørrelse og maskestørrelse, hvilket resulterer i stor partikelakkumulering; ② Høj borevæskeviskositet, der får fine partikler til at klæbe til skærmens åbninger; ③ Uhensigtsmæssige vibrationsparametre, der resulterer i utilstrækkelig vibrationskraft; ④ Utilstrækkelig skærmrensning, der fører til, at resterende partikler tilstopper åbningerne.

Løsninger: ① Udskift skærmen med et matchende net for at justere partikelfordelingen; ② Juster borevæskeformlen inden for det tilladte procesområde for at reducere viskositeten; ③ Juster den excentriske blokvinkel eller motorfrekvensen for at optimere vibrationsparametre og forbedre rappeffekten; ④ Etabler et regelmæssigt rengøringssystem, der skyller skærmoverfladen med højtryksvand eller et særligt rengøringsmiddel.

Spørgsmål 2: Hvilke faktorer er relateret til lokal skade eller rivning af skærmen efter kortvarig brug? Hvordan kan man forebygge og håndtere dette?

A2: Faktorer, der forårsager lokale skader på skærmen: ① Dårlig skærmkvalitet, utilstrækkelig materialestyrke eller defekt vævning; ② Forkert installation, hvilket resulterer i løse eller forkert justerede skærme, der forårsager ujævn belastning; ③ Koncentreret foderpåvirkning, hvor borevæske rammer skærmen direkte i visse områder; ④ Fremmedlegemer såsom metalspåner inde i skærmrammen, der ridser skærmen.

Afhjælpende foranstaltninger: ① Brug skærme af høj kvalitet fra anerkendte producenter, og kontroller deres kvalitet ved ankomsten; ② Installer i henhold til specifikationerne, rens skærmens ramme for snavs, og sørg for, at skærmen er flad og stram; ③ Tilføj en bufferplade til indløbet for at sikre jævn fordeling af borevæsken; ④ Reparer små skader med specialklæbemiddel, og stop straks maskinen og udskift skærmen ved skader på store områder.

Spørgsmål 3: Operatører kan løse risteværkets forskydning, hvor den ene side af risteværkets overflade er tæt på risteværkets ramme, mens den anden side er hævet.

A3: Skærmforskydning skyldes ubalancerede kræfter med tre mulige årsager: ① Forkert justering af spændingsmekanismen, hvilket resulterer i ujævn spænding på begge sider; ② Asymmetrisk vinkel på de excentriske blokke på den vibrerende aksel, hvilket fører til inkonsekvent vibrationsamplitude på skærmrammen; ③ Foderforskydning, der forårsager langvarig påvirkning på den ene side.

Trin til løsning: ① Stop maskinen, og juster spændemekanismen for at sikre ensartet spænding på begge sider. Efter justering skal skærmen testes for at bekræfte stabiliteten; ② Kontrollér og kalibrer vinklerne på de excentriske blokke på begge sider, indtil de er ensartede; ③ Juster fremføringsanordningen for at sikre, at borevæsken falder ned på midten af skærmoverfladen.

Q4: Efter en periode med brug falder skærmens screeningseffektivitet betydeligt, men der findes ingen åbenlys blokering eller skade. Hvordan kan screeningseffektiviteten forbedres?

A4: Faldet i screeningseffektivitet uden åbenlyse skader eller blokeringer kan skyldes: ① Ældning af skærmen, reduceret trådelasticitet og dårlig vibrationstransmission; ② Vibrationsparametre, der ikke passer til de aktuelle driftsforhold; ③ Uhensigtsmæssig hældningsvinkel på skærmen, hvilket resulterer i unormal opholdstid for borevæske; ④ Stort mellemrum mellem skærmen og skærmrammen, hvilket forårsager en “kortslutning”.

Forbedringsforanstaltninger: ① Udskift skærmen, hvis ledningerne er løse eller deformerede; ② Juster vibrationsparametrene i henhold til borevæskens viskositet og indhold af faste stoffer; ③ Juster støttefødderne i henhold til brugsanvisningen, og indstil hældningsvinklen til 15°-25°; ④ Udskift tætningslisten, eller juster skærmen for at forhindre “kortslutninger”.

Q5: I en rystepudser med flere skærmsæt svigter nogle skærme for tidligt, mens andre fortsætter med at fungere normalt. Hvordan kan dette problem med “lokaliseret svigt” løses?

A5: Det centrale problem med lokaliserede fejl i flere skærmsæt er ujævn belastningsfordeling. Årsagerne er bl.a: ① Forkert matchning af skærmnet, hvor det foregående trin ikke fanger store partikler, hvilket fører til overbelastning af de efterfølgende trin; ② Dårlige skærmoverfladeforbindelser med trin eller huller, der forårsager koncentreret tryk på akkumuleret væske; ③ Inkonsekvent skærmspænding med løse skærme, der forårsager partikelakkumulering.

Løsninger: ① Match skærme efter “grov til fin”-princippet for at reducere belastningen på efterfølgende trin; ② Reparer samlinger, udskift tætninger, og sørg for en glat skærmoverflade; ③ Ensartet spændingsjustering af alle skærmsæt, opret udskiftningsregistre, og afkort inspektionscyklussen for sårbare dele.

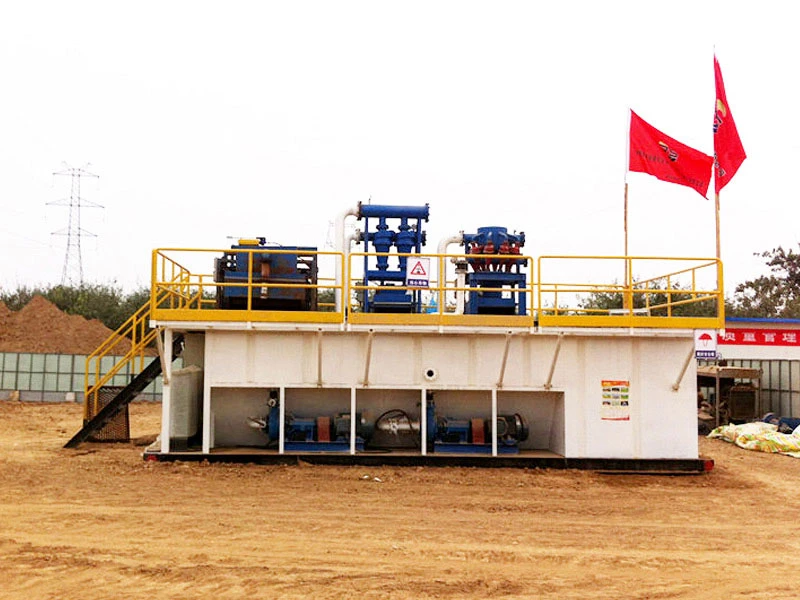

Skærme er nøglekomponenter i Skiferrystere, og påvirker direkte olieudstyrets screeningseffektivitet. Boreoperationer bruger ofte skærme i vibrerende shakere og betragter dem som sliddele. Derfor bør operatørerne inspicere dem regelmæssigt og have reserveskærme ved hånden til rettidig udskiftning. Skærmene fra HL Solid Control kan erstatte Swack-skærme og har API-certificering. Virksomheden har solgt dem til mange lande i udlandet, og kunderne har vurderet dem som en højtydende og omkostningseffektiv løsning.