In der Öl- und Gasbohrindustrie ist die Auswahl des richtigen Systems entscheidend für eine effiziente Feststoffkontrolle, die Minimierung von Ausfallzeiten und die Optimierung der Betriebskosten. Schieferschüttler-Siebe fungieren als erste Verteidigungslinie bei der Trennung von Bohrklein und Bohrspülung und sorgen dafür, dass die Spülung sauber und wiederverwendbar bleibt. Dieser umfassende Leitfaden befasst sich mit den materialwissenschaftlichen Grundlagen dieser Siebe, den wichtigsten Auswahlkriterien und praktischen Entscheidungsstrategien vor Ort, um Bohringenieuren und Betreibern eine fundierte Auswahl zu ermöglichen.

Shale-Shaker-Siebe verstehen: Die Grundlagen

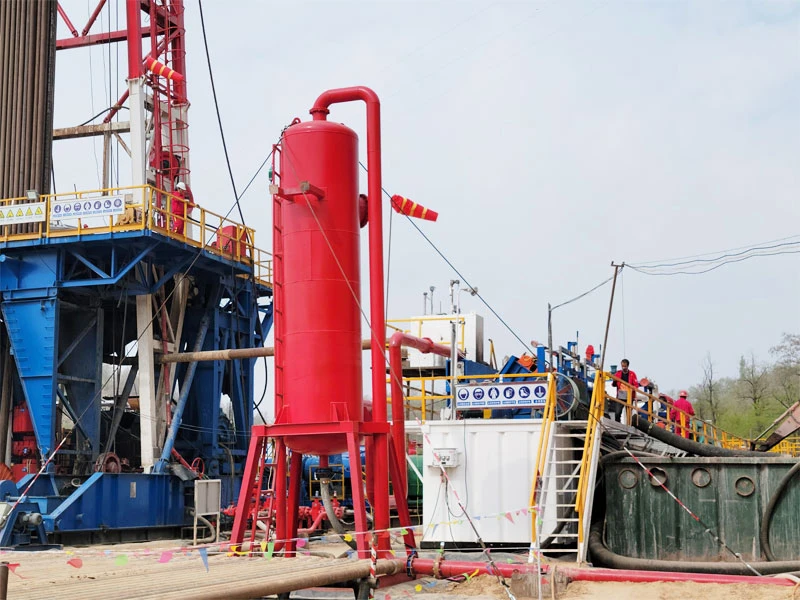

Schieferschüttler sind Vibrationssiebe, die große Feststoffe aus der Bohrspülung entfernen, um Schäden an der Ausrüstung zu verhindern und die Eigenschaften der Flüssigkeit zu erhalten. Die Siebe selbst sind die Kernkomponente und bestehen in der Regel aus geschichteten Drahtgitterplatten, die durch Vibration Partikel herausfiltern. Die richtige Auswahl wirkt sich direkt auf die Bohreffizienz aus, da ungeeignete Siebe zu Spülungsverlusten, Siebverstopfung oder unzureichender Feststoffentfernung führen können.

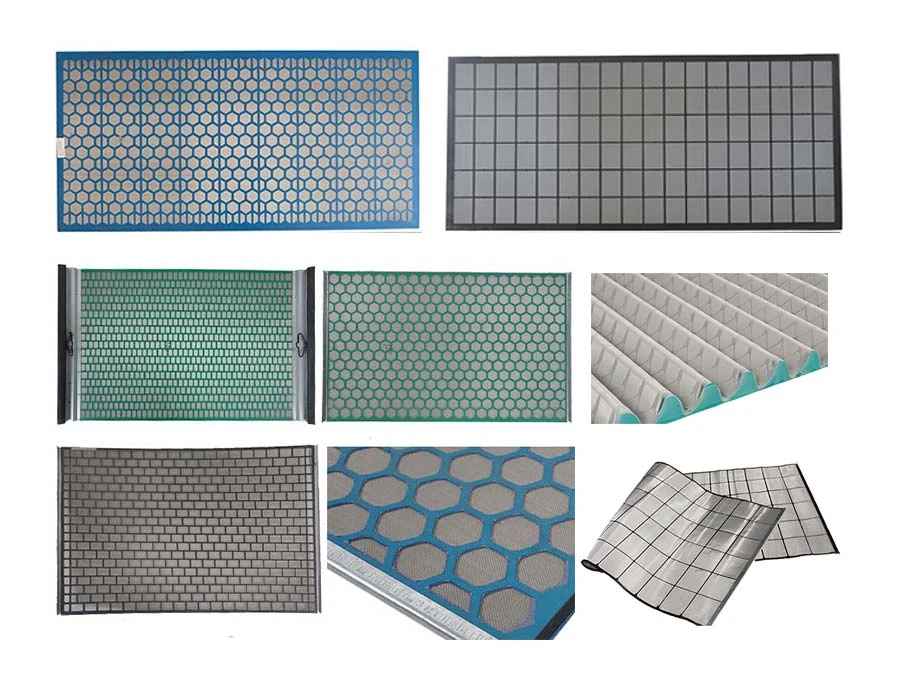

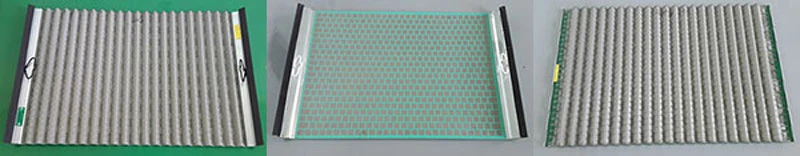

Zu den gebräuchlichen Typen gehören Hakenleisten-Flachsiebe, Pyramidensiebe, Stahlrahmensiebe und Verbundstoffsiebe. Jeder Typ bietet einzigartige Vorteile in Bezug auf Haltbarkeit, Durchflussmenge und Anpassungsfähigkeit an die Bohrbedingungen.

Pyramidensiebe zum Beispiel bieten eine größere Oberfläche für eine bessere Handhabung von Feststoffen bei großen Mengen.

Materialwissenschaftliche Aufschlüsselung: Was macht ein hochwertiges Schüttelsieb aus?

Aus werkstoffwissenschaftlicher Sicht müssen Schieferschüttelsiebe rauen Umgebungen standhalten, z. B. abrasivem Bohrklein, korrosiven Chemikalien im Schlamm und hohen Temperaturen. In erster Linie werden Edelstahlgewebe verwendet, häufig in den Qualitäten 304 oder 316, die eine hohe Korrosionsbeständigkeit und mechanische Festigkeit aufweisen. Die hohe Zugfestigkeit von Edelstahl gewährleistet, dass das Gewebe Vibrationsbelastungen standhält, ohne sich zu verformen, während seine Oxidationsbeständigkeit Rost in Schlämmen auf Wasser- oder Ölbasis verhindert.

Verbundsiebe, bei denen Polyurethan- oder Kunststoffrahmen mit Stahlgewebe kombiniert werden, bieten eine verbesserte Haltbarkeit und ein geringeres Gewicht, was die Installationszeit verkürzt und die Lebensdauer des Siebs verlängert. Polyurethan bietet eine hervorragende Abriebfestigkeit und ist daher ideal für aggressive Bohrflüssigkeiten. Im Gegensatz dazu sind herkömmliche Stahlrahmen robust, aber schwerer und eignen sich für Anlagen, die eine maximale strukturelle Integrität erfordern.

Die Schichtung - oft zwei oder drei Lagen aus Maschen - erhöht die Filtrationseffizienz; feinere Maschen fangen kleinere Partikel auf, während gröbere Stützschichten für Halt sorgen.

Wichtige zu berücksichtigende Materialeigenschaften:

Zugfestigkeit: Gewährleistet, dass das Sieb den durch die Vibration verursachten G-Kräften standhält (typischerweise 6-8 G bei modernen Schüttlern).

Korrosionsbeständigkeit: Kritisch in salz- oder säurehaltigen Schlämmen; Edelstahl 316 zeichnet sich hier durch seinen Molybdängehalt aus.

Abnutzungswiderstand: Polyurethan-Verbundstoffe verringern den Verschleiß durch Sand- und Schieferpartikel.

Thermische Stabilität: Die Materialien müssen Temperaturen von bis zu 200°F standhalten, ohne sich zu zersetzen.

Wenn die Betreiber diese Eigenschaften kennen, können sie Siebe auswählen, die ein ausgewogenes Verhältnis zwischen Leistung und Langlebigkeit bieten und so die Häufigkeit des Austauschs in schwierigen Bohrlöchern um 20-30% reduzieren.

Schlüsselfaktoren bei der Auswahl von Shale-Shaker-Sieben

Bei der Auswahl des optimalen Schirms müssen mehrere technische Parameter berücksichtigt werden, damit er zu Ihrer Bohranlage passt. Hier ist eine Aufschlüsselung:

1. Maschenweite und API-Bezeichnung

Die Maschengröße bestimmt den Partikelschnittpunkt - die kleinsten Feststoffe, die das Sieb entfernen kann. Die API RP 13C-Normen klassifizieren Siebe nach ihrem D100-Schnittpunkt (die Größe, bei der 100% Partikel entfernt werden). Ein API 200-Sieb hat beispielsweise eine feinere Maschenweite zum Auffangen kleinerer Partikel und ist ideal für Feinbohrungen in Schieferformationen. Wählen Sie je nach Art der Formation: gröbere Maschen (API 40-80) für Bohrungen im oberen Teil des Bohrlochs mit großem Bohrklein und feinere Maschen (API 140-200) für tiefere Abschnitte.

2. Bildschirmtyp und Design

Flachbildschirme: Einfach und kostengünstig für den Standardbetrieb.

Pyramidensiebe: Die vergrößerte Oberfläche verbessert die Leitfähigkeit (Flüssigkeitsdurchsatz) und ist bis zu 50% höher als bei Flachbildschirmen.

Rahmen-Bildschirme: Starre Halterung für Umgebungen mit starken Vibrationen.

Komposit-Bildschirme: Geringes Gewicht und Reparaturfähigkeit, dadurch weniger Ausfallzeiten.

3. Spülungseigenschaften und Bohrbedingungen

Berücksichtigen Sie die Viskosität, Dichte und Art des Schlamms (wasserbasiert oder ölbasiert). Schlämme mit hoher Viskosität erfordern Siebe mit höherer Leitfähigkeit, um ein Blenden zu verhindern. Umweltfaktoren wie Temperatur und Korrosivität spielen ebenfalls eine Rolle - wählen Sie bei Offshore-Anlagen korrosionsbeständige Materialien.

4. Kosten und Langlebigkeit

Auch wenn die Anschaffungskosten eine Rolle spielen, sollten Sie auf die Gesamtbetriebskosten achten. Langlebige Bildschirme sind zwar teurer, halten aber länger und senken so die Ersatzkosten. Achten Sie auf Bildschirme mit einem prozentualen Anteil an nicht ausgeblendeten Flächen über 90%, um eine bessere Effizienz zu erzielen.

| Faktor | Betrachtung | Empfohlene Wahl |

| Maschenweite | Partikelgröße in Stecklingen | API 80-120 für allgemeine Anwendungen; feiner für Schiefergestein |

| Material | Korrosion und Abrieb | Edelstahl 316 für raue Umgebungen |

| Typ | Bedarf an Durchflussmenge | Pyramide für hochvolumige Schlämme |

| Kosten | Budget vs. Haltbarkeit | Kompositmaterialien für langfristige Einsparungen |

Leitfaden für die Entscheidungsfindung vor Ort: Praktische Schritte für Bohrinsel-Betreiber

Auf der Bohrinsel müssen Entscheidungen schnell und datengesteuert getroffen werden. Folgen Sie dieser Schritt-für-Schritt-Anleitung zur Auswahl und Optimierung von Schüttelsieben:

1. Bewertung der aktuellen Bedingungen: Analysieren Sie die Schlammproben auf Feststoffgehalt, Viskosität und Partikelgrößenverteilung. Verwenden Sie Laser-Partikelanalysatoren, falls vorhanden, um die vorherrschende Schnittgröße zu bestimmen.

2. Bildschirm an Formation anpassen: In weichen Formationen mit feinen Sanden sollten Sie mit feineren Maschen beginnen. Bei hartem Gestein mit größerem Bohrklein sollten Sie gröbere Siebe verwenden, um Flüssigkeitsverluste zu vermeiden. Passen Sie die Maschenweite je nach ROP (Penetrationsrate) an - ein höherer ROP bedeutet mehr Feststoffe und erfordert robuste Siebe.

3. Leistung überwachen: Installieren Sie die Siebe und beobachten Sie, ob sie verstopfen oder verschmutzen (übermäßiger Feststoffdurchgang). Wenn es zu Verstopfungen kommt, wechseln Sie zu einer gröberen Maschenweite oder erhöhen Sie die Vibrationsintensität. Verwenden Sie bei Doppeldecker-Schüttlern ein gröberes oberes Sieb (z. B. API 50) und ein feineres unteres (API 100) für eine mehrschichtige Filtration.

4. Anpassung an Veränderungen: Unterschiedliche Bohrphasen - Top-Loch vs. Produktionszonen. Sie verfügen über einen Bestand an verschiedenen Maschengrößen und -typen. Schnellwechseldesigns in modernen Sieben ermöglichen einen Austausch in weniger als 5 Minuten.

5. Tipps zur Wartung: Prüfen Sie regelmäßig die Abnutzung, reinigen Sie sie mit zugelassenen Lösungsmitteln und wechseln Sie die Siebe, um eine gleichmäßige Nutzung zu gewährleisten. Verfolgen Sie die Lebensdauer der Siebe, um den Austausch von Sieben vorherzusagen und unerwartete Ausfälle zu vermeiden.

Wenn die Betreiber diese Richtlinien befolgen, können sie die Effizienz der Feststoffentfernung maximieren, den Bedarf an Schlammverdünnung um 15-20% reduzieren und die Lebensdauer der Ausrüstung verlängern.

Schlussfolgerung: Optimieren Sie Ihren Bohrbetrieb

Bei der Auswahl der richtigen Schüttelsiebe für Bohrschlamm kommt es auf eine Mischung aus materialwissenschaftlichem Wissen und praktischer Bewertung vor Ort an. Indem Sie Faktoren wie Maschengröße, Materialbeständigkeit und Spülungsverträglichkeit in den Vordergrund stellen, können Sie die Bohrleistung verbessern, die Kosten senken und einen sichereren Betrieb gewährleisten. Für maßgeschneiderte Lösungen wenden Sie sich an Experten für Feststoffkontrolle oder an Lieferanten, die auf API-zertifizierte Siebe spezialisiert sind. Die Investition in Qualitätssiebe heute macht sich durch effiziente, nachhaltige Bohrungen morgen bezahlt.