Las cribas de zarandas vibratorias, también conocidas como mallas vibratorias, desempeñan un papel fundamental en los sistemas de control de sólidos al separar los recortes de perforación del fluido de perforación. Sin embargo,... criba para zaranda vibratoria La vida útil puede reducirse considerablemente debido a varios problemas comunes. Comprender estos factores ayuda a los operadores a minimizar el tiempo de inactividad y los costes de sustitución en las operaciones de perforación de petróleo y gas.

1. Mala calidad de la pantalla

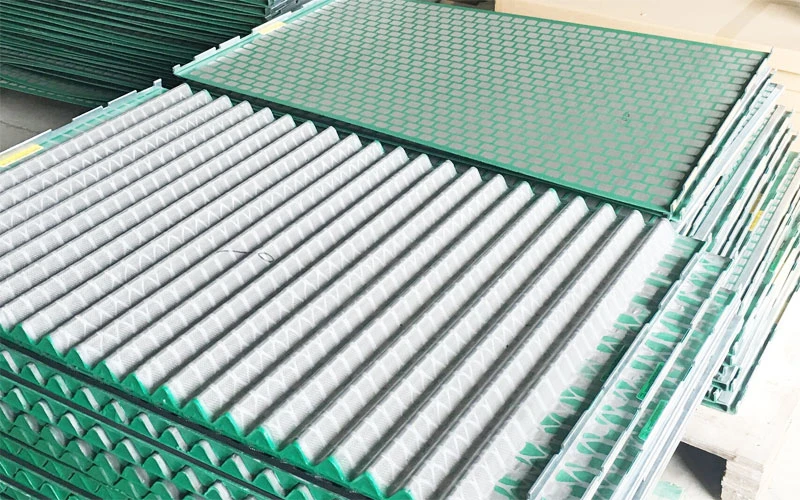

Los tamices de calidad inferior de fabricantes poco fiables suelen utilizar materiales o una construcción de calidad inferior, lo que provoca un rápido desgaste, roturas o cegamiento. Los tamices de alta calidad con la malla metálica y el soporte adecuados (por ejemplo, marcos de acero inoxidable o compuestos) resisten mejor la abrasión y cumplen las normas API para una mayor durabilidad.

2. Tensión incorrecta de la pantalla

Una tensión inadecuada o desigual provoca el pandeo de la malla, el aleteo o el fallo prematuro por fatiga. Una tensión excesiva también puede dañar la malla. Una instalación correcta garantiza que la malla esté plana y segura, evitando tensiones mecánicas durante la vibración.

3. 3. Gomas protectoras dañadas o ausentes

Las gomas o bandas protectoras de la cubierta evitan el contacto directo metal con metal y la acumulación de sólidos bajo los bordes de la criba. Cuando están desgastadas, faltan o están sucias, permiten que se acumulen los recortes, lo que acelera el deterioro de la criba y reduce la superficie de cribado efectiva.

4. Sentido de giro incorrecto del motovibrador

Especialmente crítico en el caso de las zarandas de movimiento elíptico equilibrado, la rotación incorrecta del motor (por ejemplo, hacia dentro en lugar de hacia fuera) ralentiza el transporte de recortes, lo que provoca un tiempo de permanencia prolongado en la criba. Esto provoca un desgaste excesivo o la incapacidad de descargar los sólidos con eficacia. Los agitadores de movimiento lineal son menos sensibles, pero la verificación es esencial.

5. Acumulación de material y caudal excesivo

La acumulación de recortes de perforación debida a la alta viscosidad, la sobrecarga o la mala distribución del flujo ciega la criba y aumenta el desgaste abrasivo. La sobrecarga de una sola criba o la distribución desigual del fluido crean “zonas muertas” que reducen la eficiencia y acortan la vida útil de la criba.

Buenas prácticas para prolongar la vida útil de las zarandas vibratorias

Prolongar la vida útil de las cribas de las zarandas vibratorias no sólo reduce los costes operativos, sino que también mejora la eficacia del control de sólidos y la recuperación del fluido de perforación. Siga estas estrategias probadas para obtener un rendimiento óptimo.

1. Obtenga cribas de alta calidad de fabricantes reputados

Invierta en tamices de proveedores establecidos con una sólida reputación por la calidad de sus materiales (por ejemplo, marcos de composite o poliuretano para condiciones abrasivas). Asegúrese de que se cumplen las normas API RP 13C de tamaño de malla y conductancia para garantizar la durabilidad y una separación uniforme.

2. Asegúrese de que la instalación y el tensado son correctos

Instale las pantallas planas y tensadas uniformemente según las directrices del fabricante. Evite daños mecánicos durante la manipulación. Utilice cuñas o pernos correctamente, y centre los paneles adecuadamente. Las comprobaciones periódicas evitan el pandeo, que puede provocar un fallo rápido.

3. Mantener las tiras de goma protectoras y los sellos

Inspeccione y sustituya rápidamente las gomas/juntas de la cubierta dañadas o desgastadas. Límpielos regularmente para evitar la acumulación de sólidos. Las protecciones intactas minimizan el desgaste de los bordes y prolongan la utilidad general de la criba.

4. Verificar la dirección correcta del motovibrador

Durante la puesta en marcha o el mantenimiento, confirme la rotación del motor según el tipo de agitador. Para los agitadores elípticos equilibrados, los motores deben girar hacia fuera para favorecer el transporte hacia delante. Proporcione formación al operario por parte del fabricante para evitar errores basados en la experiencia con agitadores de movimiento lineal.

5. Gestionar la acumulación y el flujo de materiales

- Aumente la amplitud de vibración (fuerza G) para recortes pegajosos.

- Utilizar barras pulverizadoras (donde esté permitida la adición de agua) para reducir la viscosidad.

- Ajuste el ángulo de la cubierta de la criba hacia abajo en el extremo de descarga para el transporte asistido por gravedad (controle la pérdida de lodo).

- Optimice el tamaño de la malla de la criba o el caudal de una sola criba para situar la “playa” de fluido cerca de la salida y conseguir una descarga suave.

- Garantice una distribución uniforme en varios agitadores para evitar sobrecargas.

Otros consejos son la limpieza periódica con agua a baja presión, la inspección diaria para detectar desgarros o cegamientos y el almacenamiento adecuado (en posición vertical, en el embalaje original) para evitar daños.

Si se tienen en cuenta estos factores, los operadores pueden prolongar considerablemente la vida útil de las rejillas, aumentar la eficacia de la perforación y reducir los residuos. sistemas de control de sólidos. Para soluciones a medida en agitadores de esquisto y rejillas de recambio, consulte a proveedores experimentados en el control de sólidos.