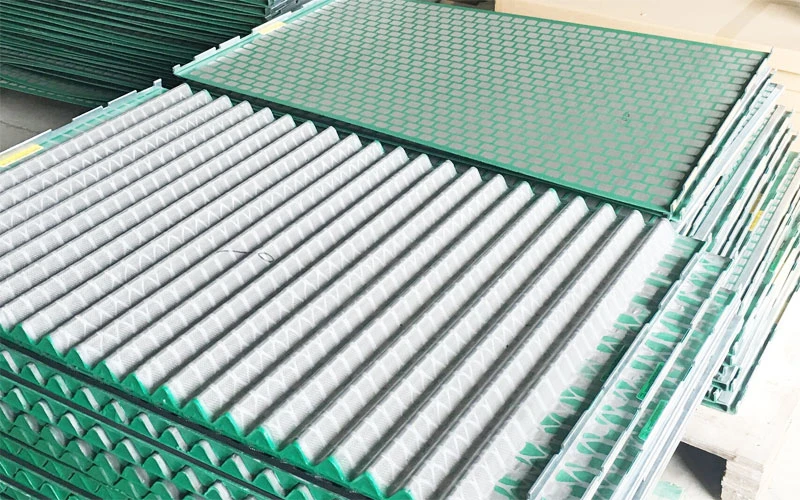

Shale shaker screen, juga dikenal sebagai jaring layar bergetar, memainkan peran penting dalam sistem kontrol padatan dengan memisahkan potongan bor dari cairan pengeboran. Namun,... layar pengocok serpih umur pemakaian dapat berkurang secara signifikan karena beberapa masalah umum. Memahami faktor-faktor ini membantu operator meminimalkan waktu henti dan biaya penggantian dalam operasi pengeboran minyak dan gas.

1. Kualitas Layar Buruk

Layar di bawah standar dari produsen yang tidak dapat diandalkan sering kali menggunakan bahan atau konstruksi yang lebih rendah, yang menyebabkan keausan, robek, atau menyilaukan dengan cepat. Layar berkualitas tinggi dengan jaring kawat dan penyangga yang tepat (misalnya, baja tahan karat atau rangka komposit) lebih tahan terhadap abrasi dan memenuhi standar API untuk daya tahan yang lebih lama.

2. Pengencangan Layar yang Tidak Tepat

Ketegangan yang tidak memadai atau tidak merata menyebabkan layar kendur, berkibar, atau kegagalan kelelahan dini. Pengencangan yang berlebihan juga dapat merusak jaring. Pemasangan yang benar memastikan layar rata dan aman, mencegah tekanan mekanis selama getaran.

3. Strip/Segel Karet Pelindung Rusak atau Hilang

Karet geladak atau strip pelindung mencegah kontak langsung logam dengan logam dan penumpukan padatan di bawah tepi layar. Ketika aus, hilang, atau kotor, mereka memungkinkan potongan menumpuk, mempercepat kerusakan layar dan mengurangi area penyaringan yang efektif.

4. Arah Rotasi Motor Getaran Salah

Terutama penting untuk pengocok gerak elips yang seimbang, rotasi motor yang salah (misalnya, ke dalam, bukan ke luar) memperlambat pengangkutan stek, menyebabkan waktu tinggal yang lama di layar. Hal ini menyebabkan keausan yang berlebihan atau ketidakmampuan untuk mengeluarkan padatan secara efektif. Pengocok gerak linier kurang sensitif, tetapi verifikasi sangat penting.

5. Akumulasi Material dan Laju Aliran yang Berlebihan

Penumpukan potongan bor akibat viskositas tinggi, kelebihan beban, atau distribusi aliran yang buruk akan membutakan layar dan meningkatkan keausan abrasif. Kelebihan beban pada satu layar atau distribusi cairan yang tidak merata akan menciptakan “zona mati”, mengurangi efisiensi dan memperpendek usia layar.

Praktik Terbaik untuk Memperpanjang Masa Pakai Layar Pengocok Serpih

Memperpanjang masa pakai shale shaker screen tidak hanya mengurangi biaya operasional, tetapi juga meningkatkan efisiensi pengendalian padatan dan pemulihan cairan pengeboran. Ikuti strategi yang telah terbukti ini untuk mendapatkan kinerja yang optimal.

1. Dapatkan Layar Berkualitas Tinggi dari Produsen Terkemuka

Berinvestasilah pada penyaring dari pemasok yang sudah mapan dengan reputasi yang kuat untuk bahan berkualitas (misalnya, rangka komposit atau poliuretan untuk kondisi abrasif). Pastikan kepatuhan terhadap standar API RP 13C untuk ukuran mata jaring dan konduktansi untuk menjamin daya tahan dan pemisahan yang konsisten.

2. Pastikan Pemasangan dan Pengencangan yang Tepat

Pasang layar dengan posisi datar dan dikencangkan secara merata sesuai dengan panduan produsen. Hindari kerusakan mekanis selama penanganan. Gunakan ganjal atau baut dengan benar, dan pusatkan panel dengan benar. Pemeriksaan rutin mencegah kekenduran, yang dapat menyebabkan kerusakan yang cepat.

3. Memelihara Strip dan Segel Karet Pelindung

Periksa dan segera ganti karet/segel dek yang rusak atau aus. Bersihkan secara teratur untuk mencegah penumpukan padatan. Perlindungan yang utuh meminimalkan keausan tepi dan memperpanjang kegunaan layar secara keseluruhan.

4. Memverifikasi Arah Motor Getaran yang Benar

Selama penyiapan atau perawatan, konfirmasikan putaran motor sesuai dengan jenis pengocok. Untuk pengocok elips yang seimbang, motor harus berputar ke luar untuk mendorong pengangkutan ke depan. Berikan pelatihan operator dari produsen untuk menghindari kesalahan berdasarkan pengalaman dengan pengocok gerak linier.

5. Mengelola Akumulasi dan Aliran Material

- Meningkatkan amplitudo getaran (G-force) untuk stek yang lengket.

- Gunakan batang semprotan (jika penambahan air diizinkan) untuk mengurangi viskositas.

- Sesuaikan sudut dek layar ke bawah pada ujung pembuangan untuk pengangkutan dengan bantuan gravitasi (pantau kehilangan lumpur).

- Optimalkan ukuran jaring layar atau laju aliran layar tunggal untuk memposisikan “pantai” cairan di dekat saluran keluar untuk pembuangan yang lancar.

- Pastikan distribusi yang merata di beberapa pengocok untuk menghindari kelebihan beban.

Kiat tambahan termasuk pembersihan rutin dengan air bertekanan rendah, pemeriksaan harian untuk mengetahui apakah ada sobekan atau buram, dan penyimpanan yang tepat (vertikal, dalam kemasan asli) untuk mencegah kerusakan.

Dengan mengatasi faktor-faktor ini, operator dapat memperpanjang usia layar secara signifikan, meningkatkan efisiensi pengeboran, dan mengurangi limbah dalam sistem kontrol padatan. Untuk solusi yang disesuaikan dalam pengocok serpih dan layar pengganti, konsultasikan dengan penyedia kontrol padatan yang berpengalaman.