Dalam industri pengeboran minyak dan gas, pemilihan yang tepat sangat penting untuk pengendalian padatan yang efisien, meminimalkan waktu henti, dan mengoptimalkan biaya operasional. Layar pengocok serpih bertindak sebagai garis pertahanan pertama dalam memisahkan potongan bor dari cairan pengeboran, memastikan lumpur tetap bersih dan dapat digunakan kembali. Panduan komprehensif ini membahas ilmu pengetahuan material di balik saringan ini, kriteria pemilihan utama, dan strategi pengambilan keputusan praktis di lapangan untuk membantu insinyur dan operator pengeboran membuat pilihan yang tepat.

Memahami Layar Pengocok Serpih: Dasar-dasarnya

Pengocok serpih adalah saringan getar yang menghilangkan padatan besar dari lumpur pengeboran, mencegah kerusakan peralatan dan menjaga sifat fluida. Saringan itu sendiri merupakan komponen inti, biasanya terdiri dari panel kawat berlapis yang bergetar untuk menyaring partikel. Pemilihan yang tepat secara langsung berdampak pada efisiensi pengeboran, karena saringan yang tidak tepat dapat menyebabkan kehilangan lumpur, pembutakan saringan, atau pembuangan padatan yang tidak memadai.

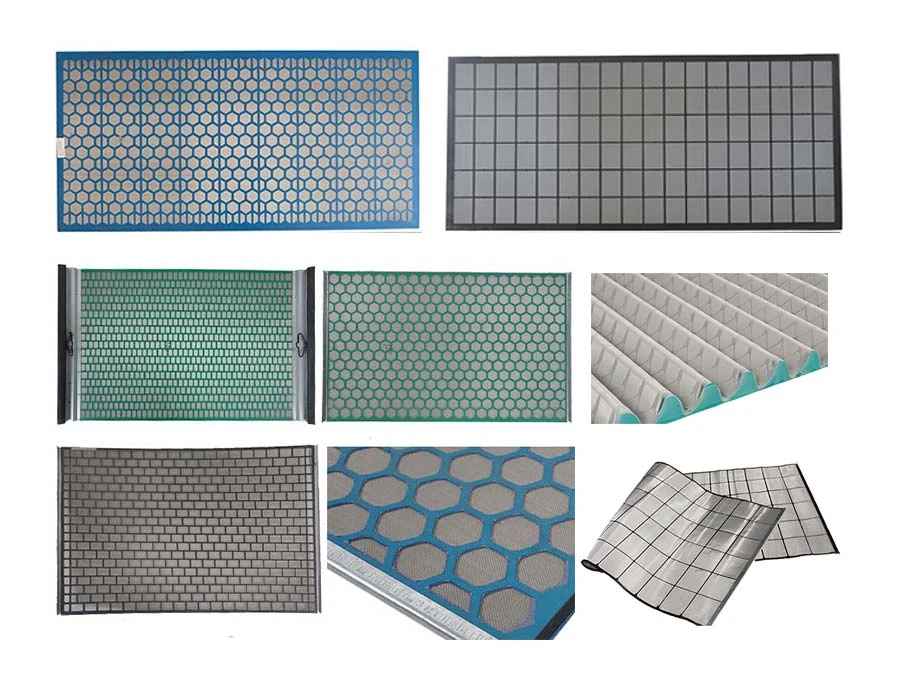

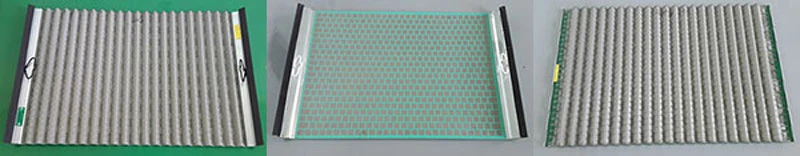

Jenis yang umum termasuk layar datar strip kait, layar piramida, layar rangka baja, dan layar komposit. Setiap jenis menawarkan keunggulan unik dalam hal daya tahan, laju aliran, dan kemampuan beradaptasi terhadap kondisi pengeboran.

Misalnya, layar piramida memberikan peningkatan luas permukaan untuk penanganan padatan yang lebih baik dalam operasi bervolume tinggi.

Perincian Ilmu Pengetahuan Bahan: Apa yang Membuat Layar Pengocok Berkualitas Tinggi?

Dari perspektif ilmu material, layar pengocok serpih harus tahan terhadap lingkungan yang keras, termasuk potongan bor yang abrasif, bahan kimia korosif dalam lumpur, dan suhu tinggi. Bahan utama yang digunakan adalah jaring kawat baja tahan karat, sering kali dengan kualitas seperti 304 atau 316 untuk ketahanan korosi dan kekuatan mekanis yang unggul. Kekuatan tarik baja tahan karat yang tinggi memastikan jaring dapat menangani tekanan getaran tanpa berubah bentuk, sementara ketahanannya terhadap oksidasi mencegah karat pada lumpur berbahan dasar air atau minyak.

Layar komposit, yang menggabungkan bingkai poliuretan atau plastik dengan jaring baja, menawarkan daya tahan yang lebih baik dan bobot yang lebih ringan, sehingga mengurangi waktu pemasangan dan memperpanjang usia layar. Poliuretan memberikan ketahanan abrasi yang sangat baik, sehingga ideal untuk cairan pengeboran yang agresif. Sebaliknya, rangka baja tradisional kuat tetapi lebih berat, cocok untuk rig yang membutuhkan integritas struktural maksimum.

Lapisan - seringkali dua atau tiga lapis jaring - meningkatkan efisiensi penyaringan; jaring yang lebih halus menangkap partikel yang lebih kecil, sementara lapisan pendukung yang lebih kasar memberikan dukungan.

Sifat-sifat material utama yang perlu dipertimbangkan:

Kekuatan Tarik: Memastikan layar tahan terhadap gaya G dari getaran (biasanya 6-8 G pada pengocok modern).

Ketahanan Korosi: Sangat penting dalam lumpur garam atau asam; baja tahan karat 316 unggul di sini karena kandungan molibdenumnya.

Ketahanan terhadap Abrasi: Komposit poliuretan mengurangi keausan akibat partikel pasir dan serpih.

Stabilitas Termal: Bahan harus tahan terhadap suhu hingga 200°F tanpa mengalami penurunan kualitas.

Dengan memahami sifat-sifat ini, operator dapat memilih layar yang menyeimbangkan kinerja dengan umur panjang, yang berpotensi mengurangi frekuensi penggantian sebesar 20-30% di sumur yang menantang.

Faktor Kunci dalam Memilih Layar Pengocok Serpih

Memilih layar yang optimal melibatkan evaluasi beberapa parameter teknis untuk mencocokkan pengaturan pengeboran Anda. Berikut ini adalah perinciannya:

1. Ukuran Jaring dan Penunjukan API

Ukuran mata jaring menentukan titik potong partikel - padatan terkecil yang dapat dihilangkan oleh penyaring. Standar API RP 13C mengklasifikasikan saringan berdasarkan titik potong D100 (ukuran di mana 100% partikel dihilangkan). Sebagai contoh, screen API 200 memiliki mata jaring yang lebih halus untuk menangkap partikel yang lebih kecil, ideal untuk pengeboran halus pada formasi serpih. Pilihlah berdasarkan jenis formasi: mata jaring yang lebih kasar (API 40-80) untuk pengeboran lubang atas dengan potongan besar, dan mata jaring yang lebih halus (API 140-200) untuk bagian yang lebih dalam.

2. Jenis dan Desain Layar

Layar datar: Sederhana dan hemat biaya untuk operasi standar.

Layar Piramida: Peningkatan luas permukaan meningkatkan konduktansi (keluaran cairan), hingga 50% lebih tinggi dari layar datar.

Layar Bingkai: Dukungan yang kaku untuk lingkungan dengan getaran tinggi.

Layar Komposit: Ringan dan dapat diperbaiki, sehingga mengurangi waktu henti.

3. Sifat Lumpur dan Kondisi Pengeboran

Pertimbangkan viskositas, kepadatan, dan jenis lumpur (berbasis air vs berbasis minyak). Lumpur dengan viskositas tinggi membutuhkan layar dengan konduktansi yang lebih tinggi untuk mencegah pembutakan. Faktor lingkungan seperti suhu dan sifat korosif juga berperan-pilihlah bahan yang tahan korosi pada anjungan lepas pantai.

4. Biaya dan Umur Panjang

Meskipun biaya awal penting, fokuslah pada total biaya kepemilikan. Layar yang tahan lama mungkin lebih mahal di awal tetapi bertahan lebih lama, sehingga mengurangi biaya penggantian. Cari layar dengan persentase area yang tidak dikosongkan di atas 90% untuk efisiensi yang lebih baik.

| Faktor | Pertimbangan | Pilihan yang Disarankan |

| Ukuran Jaring | Ukuran partikel dalam stek | API 80-120 untuk penggunaan umum; lebih halus untuk serpih |

| Bahan | Korosi dan abrasi | Baja tahan karat 316 untuk lingkungan yang keras |

| Jenis | Kebutuhan laju aliran | Piramida untuk lumpur bervolume tinggi |

| Biaya | Anggaran vs daya tahan | Komposit untuk penghematan jangka panjang |

Panduan Pengambilan Keputusan di Lokasi: Langkah-langkah Praktis untuk Operator Rig

Di lantai rig, keputusan harus cepat dan berdasarkan data. Ikuti panduan langkah demi langkah ini untuk memilih dan mengoptimalkan layar pengocok:

1. Menilai Kondisi Saat Ini: Analisis sampel lumpur untuk mengetahui kandungan padatan, viskositas, dan distribusi ukuran partikel. Gunakan penganalisis partikel laser jika tersedia untuk menentukan ukuran potongan yang dominan.

2. Mencocokkan Layar ke Formasi: Pada formasi lunak dengan pasir halus, mulailah dengan mata jaring yang lebih halus. Untuk batuan keras dengan potongan yang lebih besar, gunakan saringan yang lebih kasar untuk menghindari kehilangan cairan. Sesuaikan berdasarkan ROP (laju penetrasi) - ROP yang lebih tinggi berarti lebih banyak padatan, sehingga membutuhkan saringan yang kuat.

3. Memantau Kinerja: Pasang saringan dan amati apakah ada yang menyilaukan (penyumbatan) atau pengamplasan (bagian padatan yang berlebihan). Jika terjadi penyumbatan, ganti ke saringan yang lebih kasar atau tingkatkan intensitas getaran. Untuk pengocok dek ganda, gunakan saringan atas yang lebih kasar (misalnya, API 50) dan saringan bawah yang lebih halus (API 100) untuk penyaringan berlapis.

4. Beradaptasi dengan Perubahan: Fase pengeboran bervariasi-lubang atas vs zona produksi. Memiliki persediaan berbagai ukuran dan jenis mata jaring. Desain perubahan cepat pada layar modern memungkinkan pergantian dalam waktu kurang dari 5 menit.

5. Tips Perawatan: Periksa keausan secara teratur, bersihkan dengan pelarut yang disetujui, dan putar layar untuk meratakan penggunaan. Lacak metrik masa pakai layar untuk memprediksi penggantian dan menghindari kegagalan yang tidak terduga.

Dengan mengikuti panduan ini, operator dapat memaksimalkan efisiensi pembuangan padatan, sehingga berpotensi mengurangi kebutuhan pengenceran lumpur sebesar 15-20% dan memperpanjang usia peralatan.

Kesimpulan: Mengoptimalkan Operasi Pengeboran Anda

Memilih saringan pengocok serpih lumpur pengeboran yang tepat melibatkan perpaduan antara pengetahuan ilmu material dan evaluasi praktis di lapangan. Dengan memprioritaskan faktor-faktor seperti ukuran mata jaring, daya tahan material, dan kompatibilitas lumpur, Anda dapat meningkatkan kinerja pengeboran, memangkas biaya, dan memastikan operasi yang lebih aman. Untuk solusi yang disesuaikan, berkonsultasilah dengan pakar kontrol padatan atau pemasok yang mengkhususkan diri pada saringan bersertifikasi API. Berinvestasi pada screen yang berkualitas hari ini akan membuahkan hasil dalam pengeboran yang efisien dan berkelanjutan esok hari.