Nell'industria della perforazione di petrolio e gas, la scelta del prodotto giusto è fondamentale per un controllo efficiente dei solidi, per ridurre al minimo i tempi di inattività e per ottimizzare i costi operativi. Schermi per shale shaker agiscono come prima linea di difesa nella separazione dei residui di perforazione dal fluido di perforazione, assicurando che il fango rimanga pulito e riutilizzabile. Questa guida completa approfondisce la scienza dei materiali alla base di questi filtri, i principali criteri di selezione e le strategie pratiche di decisione in loco per aiutare gli ingegneri di perforazione e gli operatori a fare scelte informate.

Capire gli schermi Shale Shaker: Le basi

Scuotitori di scisto sono setacci vibranti che rimuovono i solidi di grandi dimensioni dal fango di perforazione, prevenendo i danni alle apparecchiature e mantenendo le proprietà del fluido. I vagli stessi sono il componente principale e consistono tipicamente in pannelli di rete metallica stratificati che vibrano per filtrare le particelle. Una scelta corretta ha un impatto diretto sull'efficienza della perforazione, poiché i vagli inadeguati possono causare perdite di fango, accecamento del vaglio o una rimozione inadeguata dei solidi.

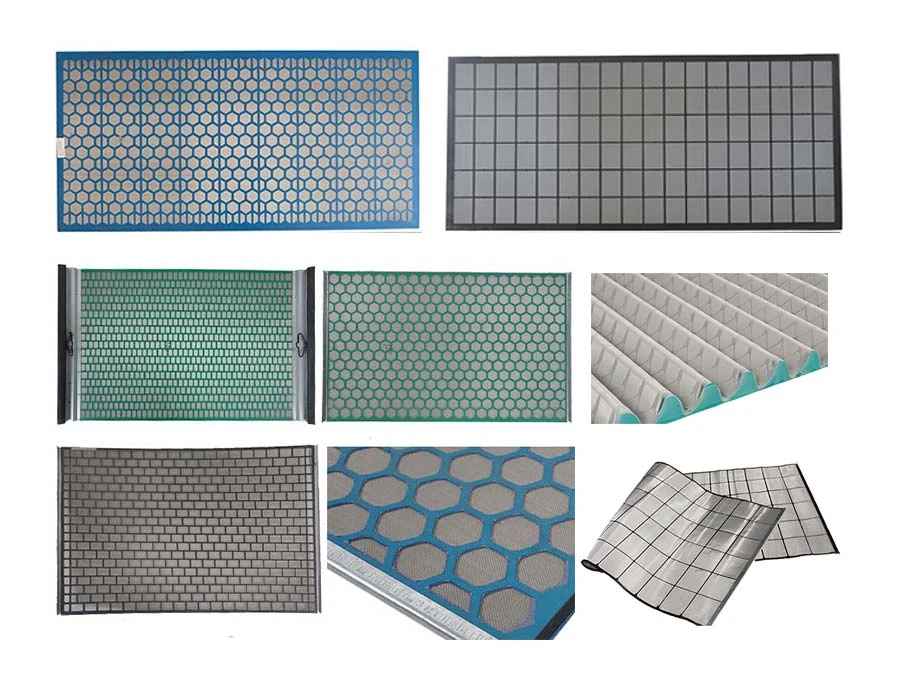

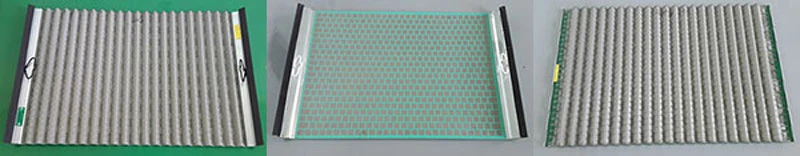

I tipi più comuni sono gli schermi piatti a gancio, gli schermi piramidali, gli schermi con telaio in acciaio e gli schermi compositi. Ogni tipo offre vantaggi unici in termini di durata, portata e adattabilità alle condizioni di perforazione.

Ad esempio, i vagli piramidali offrono una maggiore superficie per una migliore gestione dei solidi nelle operazioni ad alto volume.

La scienza dei materiali: Cosa rende un vaglio agitatore di alta qualità?

Dal punto di vista della scienza dei materiali, i vagli per shale shaker devono resistere ad ambienti difficili, tra cui i tagli di perforazione abrasivi, le sostanze chimiche corrosive presenti nel fango e le alte temperature. I materiali principali utilizzati sono le reti metalliche in acciaio inossidabile, spesso in gradi come 304 o 316 per una resistenza alla corrosione e una forza meccanica superiori. L'elevata resistenza alla trazione dell'acciaio inossidabile garantisce che la rete possa gestire le sollecitazioni vibratorie senza deformarsi, mentre la sua resistenza all'ossidazione impedisce la formazione di ruggine nei fanghi a base di acqua o di olio.

I vagli compositi, che combinano telai in poliuretano o plastica con reti in acciaio, offrono una maggiore durata e un peso ridotto, riducendo i tempi di installazione e prolungando la durata del vaglio. Il poliuretano offre un'eccellente resistenza all'abrasione, che lo rende ideale per i fluidi di perforazione aggressivi. I telai tradizionali in acciaio, invece, sono robusti ma più pesanti, adatti agli impianti che richiedono la massima integrità strutturale.

La stratificazione - spesso due o tre strati di maglia - aumenta l'efficienza di filtrazione; le maglie più fini catturano le particelle più piccole, mentre gli strati di supporto più grossolani forniscono un supporto.

Le principali proprietà del materiale da considerare:

Resistenza alla trazione: Assicura che il vaglio resista alle forze G delle vibrazioni (in genere 6-8 G nei moderni scuotitori).

Resistenza alla corrosione: Critico nei fanghi salini o acidi; l'acciaio inox 316 eccelle in questo caso grazie al suo contenuto di molibdeno.

Resistenza all'abrasione: I compositi di poliuretano riducono l'usura delle particelle di sabbia e scisto.

Stabilità termica: I materiali devono sopportare temperature fino a 200°F senza degradarsi.

Grazie alla comprensione di queste proprietà, gli operatori possono scegliere schermi che bilanciano prestazioni e longevità, riducendo potenzialmente la frequenza di sostituzione di 20-30% in pozzi difficili.

Fattori chiave nella scelta dei vagli Shale Shaker

La scelta del vaglio ottimale implica la valutazione di diversi parametri tecnici che si adattano alla vostra configurazione di perforazione. Ecco una ripartizione:

1. Dimensione delle maglie e designazione API

La dimensione delle maglie determina il punto di taglio delle particelle, ovvero i solidi più piccoli che il vaglio può rimuovere. Gli standard API RP 13C classificano i vagli in base al loro punto di taglio D100 (la dimensione in cui vengono rimosse 100% di particelle). Ad esempio, un vaglio API 200 ha una maglia più fine per catturare le particelle più piccole, ideale per la perforazione fine nelle formazioni di scisto. Scegliere in base al tipo di formazione: maglie più grossolane (API 40-80) per la perforazione dall'alto con tagli di grandi dimensioni e maglie più fini (API 140-200) per le sezioni più profonde.

2. Tipo e design dello schermo

Schermi piatti: Semplice e conveniente per le operazioni standard.

Schermi a piramide: L'aumento della superficie migliora la conduttanza (flusso di fluidi), fino a 50% in più rispetto agli schermi piatti.

Schermi a cornice: Supporto rigido per ambienti ad alta vibrazione.

Schermi compositi: Leggero e riparabile, riduce i tempi di inattività.

3. Proprietà del fango e condizioni di perforazione

Considerare la viscosità, la densità e il tipo di fango (a base d'acqua o a base di olio). I fanghi ad alta viscosità richiedono schermi con una conduttanza più elevata per evitare l'accecamento. Anche i fattori ambientali, come la temperatura e la corrosività, giocano un ruolo importante: negli impianti offshore si scelgono materiali resistenti alla corrosione.

4. Costo e longevità

Anche se il costo iniziale è importante, è bene concentrarsi sul costo totale di gestione. Gli schermi durevoli possono costare di più all'inizio, ma durano più a lungo, riducendo le spese di sostituzione. Cercate schermi con percentuali di area non oscurata superiori a 90% per una migliore efficienza.

| Fattore | Considerazione | Scelta consigliata |

| Dimensione della maglia | Dimensione delle particelle nelle talee | API 80-120 per uso generale; più fine per lo scisto |

| Materiale | Corrosione e abrasione | Acciaio inox 316 per ambienti difficili |

| Tipo | Esigenze di portata | Piramide per fanghi ad alto volume |

| Costo | Budget e durata | Compositi per un risparmio a lungo termine |

Guida al processo decisionale in loco: Passi pratici per gli operatori degli impianti di perforazione

Sulla piattaforma, le decisioni devono essere rapide e basate sui dati. Seguite questa guida passo-passo per selezionare e ottimizzare i vagli degli scuotitori:

1. Valutare le condizioni attuali: Analizzare i campioni di fango per verificare il contenuto di solidi, la viscosità e la distribuzione delle dimensioni delle particelle. Utilizzare analizzatori di particelle laser, se disponibili, per determinare la dimensione dominante del taglio.

2. Abbinare lo schermo alla formazione: Nelle formazioni tenere con sabbie fini, iniziare con maglie più fini. Per le rocce dure con tagli più grossi, utilizzare vagli più grossolani per evitare perdite di fluido. Regolare in base al ROP (tasso di penetrazione): un ROP più alto significa più solidi e richiede vagli robusti.

3. Monitoraggio delle prestazioni: Installare i vagli e osservare se si verifica un accecamento (intasamento) o una sabbiatura (passaggio eccessivo di solidi). Se si verifica l'accecamento, passare a una maglia più grossolana o aumentare l'intensità della vibrazione. Per gli agitatori a due piani, utilizzare un filtro superiore più grossolano (ad esempio, API 50) e uno inferiore più fine (API 100) per una filtrazione a strati.

4. Adattarsi ai cambiamenti: Le fasi di perforazione variano tra zone di produzione e zone top-hole. Disponete di un inventario di maglie di diverse dimensioni e tipi. I design a cambio rapido dei moderni vagli consentono di sostituirli in meno di 5 minuti.

5. Suggerimenti per la manutenzione: Ispezionare regolarmente l'usura, pulire con solventi approvati e ruotare gli schermi per uniformare l'utilizzo. Tenere traccia delle metriche di durata dei filtri per prevedere le sostituzioni ed evitare guasti imprevisti.

Seguendo queste linee guida, gli operatori possono massimizzare l'efficienza di rimozione dei solidi, riducendo potenzialmente le esigenze di diluizione del fango di 15-20% e prolungando la durata delle apparecchiature.

Conclusione: Ottimizzare le operazioni di perforazione

La scelta dei giusti schermi per scuotitori di fanghi di perforazione richiede una miscela di conoscenze scientifiche sui materiali e di valutazioni pratiche in loco. Dando priorità a fattori quali la dimensione delle maglie, la durata dei materiali e la compatibilità con i fanghi, è possibile migliorare le prestazioni di perforazione, ridurre i costi e garantire operazioni più sicure. Per soluzioni personalizzate, consultate gli esperti di controllo dei solidi o i fornitori specializzati in vagli certificati API. Investire oggi in vagli di qualità si traduce in una perforazione efficiente e sostenibile domani.