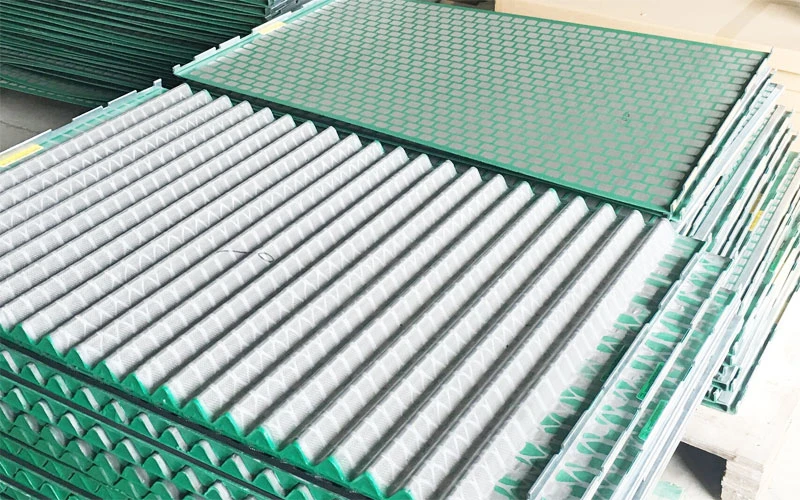

Os crivos do agitador de xisto, também conhecidos como malhas de crivos vibratórios, desempenham um papel fundamental nos sistemas de controlo de sólidos, separando as aparas de perfuração do fluido de perfuração. No entanto, ecrã do agitador de xisto A vida útil do equipamento pode ser significativamente reduzida devido a vários problemas comuns. A compreensão destes factores ajuda os operadores a minimizar o tempo de inatividade e os custos de substituição nas operações de perfuração de petróleo e gás.

1. Má qualidade do ecrã

Os ecrãs de qualidade inferior de fabricantes não fiáveis utilizam frequentemente materiais ou construção inferiores, o que leva a um rápido desgaste, rasgamento ou cegueira. Os ecrãs de alta qualidade com malha de arame e suporte adequados (por exemplo, estruturas de aço inoxidável ou compostas) resistem melhor à abrasão e cumprem as normas API para uma maior durabilidade.

2. Tensão incorrecta do ecrã

Uma tensão inadequada ou irregular provoca a flacidez do ecrã, a vibração ou a falha prematura por fadiga. O excesso de tensão também pode danificar a malha. A instalação correta assegura que o ecrã está plano e seguro, evitando o esforço mecânico durante a vibração.

3. Tiras de borracha de proteção/selos danificados ou em falta

As borrachas ou tiras de proteção da plataforma impedem o contacto direto metal-metal e a acumulação de sólidos sob os bordos do crivo. Quando estão gastas, em falta ou sujas, permitem a acumulação de detritos, acelerando os danos no crivo e reduzindo a área de crivagem efectiva.

4. Direção de rotação incorrecta do motor de vibração

Especialmente crítico para os agitadores de movimento elíptico equilibrado, a rotação incorrecta do motor (por exemplo, para dentro em vez de para fora) atrasa o transporte dos detritos, causando um tempo de permanência prolongado no crivo. Isto leva a um desgaste excessivo ou à incapacidade de descarregar os sólidos de forma eficaz. Os agitadores de movimento linear são menos sensíveis, mas a verificação é essencial.

5. Acumulação de material e caudal excessivo

A acumulação de detritos de perfuração devido a uma viscosidade elevada, sobrecarga ou má distribuição do fluxo cega o crivo e aumenta o desgaste abrasivo. A sobrecarga de um único ecrã ou a distribuição irregular do fluido cria “zonas mortas”, reduzindo a eficiência e encurtando a vida útil do ecrã.

Melhores práticas para prolongar a vida útil da tela do agitador de xisto

Prolongar a vida útil das telas do agitador de xisto não só reduz os custos operacionais, como também melhora a eficiência do controlo de sólidos e a recuperação do fluido de perfuração. Siga estas estratégias comprovadas para obter um desempenho ótimo.

1. Obter ecrãs de alta qualidade de fabricantes conceituados

Investir em crivos de fornecedores estabelecidos com uma forte reputação de materiais de qualidade (por exemplo, estruturas compostas ou de poliuretano para condições abrasivas). Assegurar a conformidade com as normas API RP 13C para o dimensionamento da malha e a condutância para garantir a durabilidade e a separação consistente.

2. Assegurar a instalação e o tensionamento corretos

Instalar as telas planas e uniformemente tensionadas de acordo com as diretrizes do fabricante. Evitar danos mecânicos durante o manuseamento. Utilize calços ou parafusos corretamente e centre os painéis de forma adequada. As verificações regulares evitam a flacidez, que pode levar a uma falha rápida.

3. Manter as tiras de borracha de proteção e os vedantes

Inspeccione e substitua imediatamente as borrachas/vedantes do convés danificados ou gastos. Limpe-as regularmente para evitar a acumulação de sólidos. As protecções intactas minimizam o desgaste dos bordos e aumentam a capacidade de utilização geral do ecrã.

4. Verificar a direção correta do motor de vibração

Durante a instalação ou manutenção, confirme a rotação do motor de acordo com o tipo de agitador. Para agitadores elípticos equilibrados, os motores devem rodar para fora para promover o transporte para a frente. Fornecer formação ao operador do fabricante para evitar erros baseados na experiência com agitadores de movimento linear.

5. Gerir a acumulação e o fluxo de materiais

- Aumentar a amplitude de vibração (força G) para aparas pegajosas.

- Utilizar barras de pulverização (onde a adição de água é permitida) para reduzir a viscosidade.

- Ajustar o ângulo do tabuleiro do crivo para baixo na extremidade da descarga para um transporte assistido por gravidade (controlar a perda de lama).

- Otimizar a dimensão da malha do crivo ou o caudal do crivo único para posicionar a “praia” de fluido perto da saída para uma descarga suave.

- Assegura uma distribuição uniforme em vários agitadores para evitar sobrecarga.

Outras sugestões incluem a limpeza regular com água a baixa pressão, inspecções diárias para verificar se existem rasgões ou cegueira e armazenamento adequado (vertical, na embalagem original) para evitar danos.

Ao abordar estes factores, os operadores podem prolongar significativamente a vida útil dos ecrãs, melhorar a eficiência da perfuração e reduzir os resíduos em sistemas de controlo de sólidos. Para soluções à medida em agitadores de xisto e ecrãs de substituição, consultar fornecedores experientes no domínio do controlo de sólidos.