В нефтегазовой буровой промышленности правильный выбор имеет решающее значение для эффективного контроля твердых частиц, минимизации времени простоя и оптимизации эксплуатационных расходов. Экраны для сланцевых шейкеров служат первой линией обороны при отделении бурового шлама от бурового раствора, обеспечивая чистоту раствора и возможность его повторного использования. В этом исчерпывающем руководстве рассматриваются материаловедение, лежащее в основе этих экранов, основные критерии выбора и практические стратегии принятия решений на месте, чтобы помочь инженерам и операторам буровых установок сделать обоснованный выбор.

Понимание сланцевых шейкерных грохотов: Основы

Сланцевые шейкеры представляют собой вибрационные сита, которые удаляют крупные твердые частицы из бурового раствора, предотвращая повреждение оборудования и сохраняя свойства жидкости. Сами сита являются основным компонентом, обычно состоящим из многослойных проволочных сетчатых панелей, которые вибрируют, отфильтровывая частицы. Правильный выбор напрямую влияет на эффективность бурения, поскольку неправильно подобранные сита могут привести к потерям бурового раствора, замутнению сита или недостаточному удалению твердых частиц.

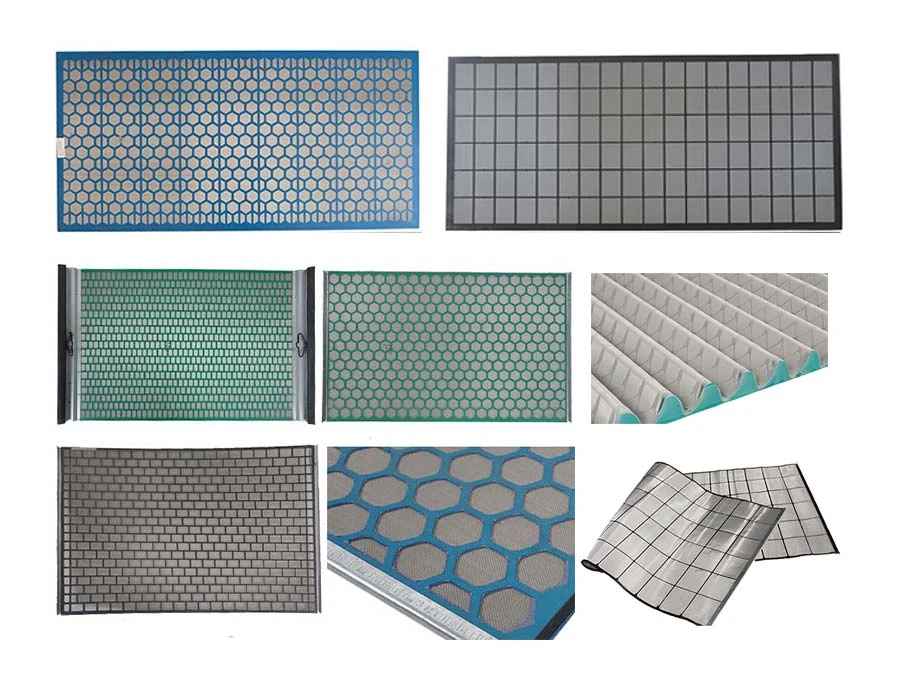

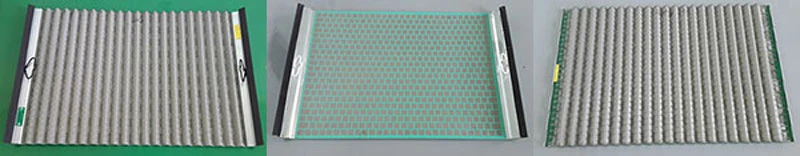

К распространенным типам относятся плоские сита с крюковой лентой, пирамидальные сита, сита со стальной рамой и композитные сита. Каждый тип обладает уникальными преимуществами с точки зрения долговечности, скорости потока и приспособленности к условиям бурения.

Например, пирамидальные грохоты обеспечивают увеличенную площадь поверхности для лучшей обработки твердых частиц при больших объемах работ.

Материаловедение: Из чего состоит высококачественное сито для шейкера?

С точки зрения материаловедения, сетки для сланцевых шейкеров должны выдерживать жесткие условия эксплуатации, включая абразивный буровой шлам, агрессивные химические вещества в буровом растворе и высокие температуры. В качестве основного материала используется сетка из нержавеющей стали, часто таких марок, как 304 или 316, обеспечивающих высокую коррозионную стойкость и механическую прочность. Высокая прочность нержавеющей стали на разрыв обеспечивает сетке способность выдерживать вибрационные нагрузки без деформации, а ее устойчивость к окислению предотвращает появление ржавчины в буровых растворах на водной или масляной основе.

Композитные сита, сочетающие полиуретановые или пластиковые рамы со стальной сеткой, отличаются повышенной прочностью и меньшим весом, что сокращает время установки и увеличивает срок службы сита. Полиуретан обеспечивает превосходную стойкость к истиранию, что делает его идеальным для агрессивных буровых растворов. Традиционные стальные рамы, напротив, прочны, но более тяжелы и подходят для буровых установок, требующих максимальной структурной целостности.

Многослойность - часто два или три слоя сетки - повышает эффективность фильтрации; более тонкие сетки задерживают мелкие частицы, а более грубые слои подложки обеспечивают поддержку.

Основные свойства материала, которые необходимо учитывать:

Прочность на разрыв: Сито выдерживает силу G от вибрации (обычно 6-8 G в современных шейкерах).

Устойчивость к коррозии: Критически важны в соленых или кислых растворах; нержавеющая сталь 316 превосходит их благодаря содержанию молибдена.

Устойчивость к истиранию: Полиуретановые композиты уменьшают износ от частиц песка и сланца.

Термическая стабильность: Материалы должны выдерживать температуру до 200°F, не разрушаясь.

Понимая эти свойства, операторы могут выбирать экраны, которые обеспечивают баланс между производительностью и долговечностью, что позволяет сократить частоту замены на 20-30% в сложных скважинах.

Ключевые факторы при выборе сланцевых шейкерных грохотов

Выбор оптимального экрана включает в себя оценку нескольких технических параметров в соответствии с вашей буровой установкой. Вот их перечень:

1. Размер ячеек и обозначение по API

Размер ячеек определяет точку отсечения частиц - наименьшее количество твердых частиц, которое может удалить сито. Стандарты API RP 13C классифицируют сита по их точке отсечения D100 (размер, при котором удаляется 100% частиц). Например, грохот API 200 имеет более мелкую сетку для улавливания мелких частиц, что идеально подходит для тонкого бурения в сланцевых пластах. Выбирайте в зависимости от типа пласта: более крупные сетки (API 40-80) для бурения верхних стволов с большим количеством шлама, а более мелкие (API 140-200) - для более глубоких участков.

2. Тип и конструкция экрана

Плоские экраны: Простота и экономичность для стандартных операций.

Пирамидальные экраны: Увеличенная площадь поверхности улучшает проводимость (пропускную способность жидкости), до 50% выше, чем у плоских экранов.

Рамочные экраны: Жесткая опора для работы в условиях повышенной вибрации.

Композитные экраны: Легкие и ремонтопригодные, что сокращает время простоя.

3. Свойства раствора и условия бурения

Учитывайте вязкость, плотность и тип бурового раствора (на водной или масляной основе). Для буровых растворов с высокой вязкостью требуются сетки с более высокой проводимостью для предотвращения ослепления. Факторы окружающей среды, такие как температура и коррозионная активность, также играют роль - для морских буровых установок следует выбирать коррозионностойкие материалы.

4. Стоимость и долговечность

Хотя первоначальная стоимость имеет значение, обратите внимание на общую стоимость владения. Долговечные экраны могут стоить дороже, но служат дольше, сокращая расходы на замену. Для повышения эффективности ищите экраны с процентом незаглушенной площади выше 90%.

| Фактор | Рассмотрение | Рекомендуемый выбор |

| Размер ячейки | Размер частиц в черенках | API 80-120 для общего применения; более тонкие для сланцев |

| Материал | Коррозия и истирание | Нержавеющая сталь 316 для суровых условий эксплуатации |

| Тип | Потребности в расходе | Пирамида для большого количества грязи |

| Стоимость | Бюджет против долговечности | Композитные материалы для долгосрочной экономии |

Руководство по принятию решений на месте: Практические шаги для операторов буровых установок

На буровой платформе решения должны приниматься быстро и на основе данных. Следуйте этому пошаговому руководству по выбору и оптимизации шейкерных грохотов:

1. Оцените текущие условия: Проанализируйте образцы бурового раствора на содержание твердых частиц, вязкость и гранулометрический состав. Используйте лазерные анализаторы частиц, если таковые имеются, для определения доминирующего размера частиц.

2. Сопоставьте экран с формацией: В мягких породах с мелким песком используйте более мелкие сетки. Для твердых пород с крупным шламом используйте более крупные сетки, чтобы избежать потерь жидкости. Настройте сетку в зависимости от ROP (скорости проходки) - более высокая ROP означает большее количество твердых частиц, что требует более прочных сеток.

3. Мониторинг производительности: Установите сита и следите за тем, чтобы они не засорялись (засорение) или не забивались песком (чрезмерный проход твердых частиц). Если происходит засорение, перейдите на более крупную сетку или увеличьте интенсивность вибрации. Для двухъярусных шейкеров используйте более грубую верхнюю сетку (например, API 50) и более тонкую нижнюю (API 100) для многослойной фильтрации.

4. Адаптация к изменениям: Этапы бурения различаются - верхний ствол и эксплуатационные зоны. Имейте в запасе сетки разных размеров и типов. Быстросменные конструкции современных сеток позволяют производить замену менее чем за 5 минут.

5. Советы по уходу: Регулярно проверяйте износ, очищайте с помощью разрешенных растворителей и чередуйте экраны для равномерного использования. Отслеживайте срок службы экранов, чтобы прогнозировать их замену и избежать неожиданных поломок.

Следуя этим рекомендациям, операторы могут максимально повысить эффективность удаления твердых частиц, потенциально сократить потребность в разбавлении бурового раствора на 15-20% и продлить срок службы оборудования.

Заключение: Оптимизация буровых работ

Выбор подходящих сеток для буровых растворов сланцевых шейкеров включает в себя сочетание знаний в области материаловедения и практической оценки на месте. Уделяя первостепенное внимание таким факторам, как размер ячеек, прочность материала и совместимость с буровым раствором, вы сможете повысить эффективность бурения, сократить расходы и обеспечить безопасность работ. Для получения индивидуальных решений обратитесь к экспертам по контролю твердых частиц или поставщикам, специализирующимся на производстве сертифицированных по API сит. Инвестиции в качественные сита сегодня приносят дивиденды в виде эффективного и устойчивого бурения завтра.