У нафтогазовій буровій промисловості правильний вибір має вирішальне значення для ефективного контролю твердих частинок, мінімізації простоїв і оптимізації експлуатаційних витрат. Сланцеві вібросита виступають першою лінією захисту, відокремлюючи буровий шлам від бурового розчину, гарантуючи, що буровий розчин залишається чистим і придатним для повторного використання. У цьому вичерпному посібнику розглядаються матеріалознавчі основи цих екранів, ключові критерії вибору та практичні стратегії прийняття рішень на буровому майданчику, які допоможуть інженерам та операторам зробити обґрунтований вибір.

Розуміння сланцевих просіювачів: Основи

Сланцеві шейкери це вібраційні сита, які видаляють великі тверді частинки з бурового розчину, запобігаючи пошкодженню обладнання та зберігаючи властивості рідини. Основним компонентом є самі сита, які зазвичай складаються з багатошарових панелей з дротяної сітки, що вібрують, відфільтровуючи частинки. Правильний вибір безпосередньо впливає на ефективність буріння, оскільки неправильно підібрані сита можуть призвести до втрат бурового розчину, засліплення сита або недостатнього видалення твердих частинок.

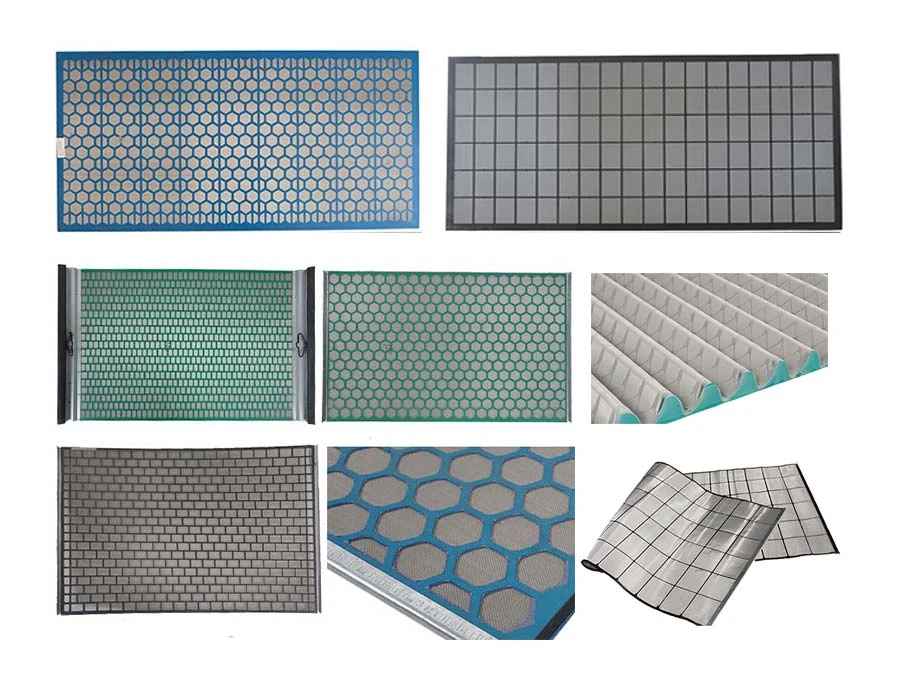

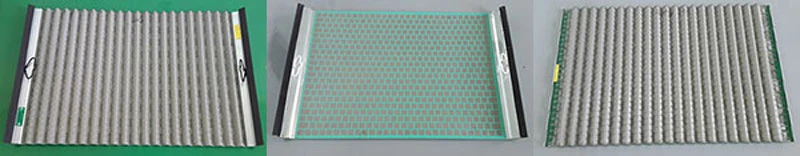

Найпоширенішими типами є плоскі решітки з гачковою стрічкою, пірамідальні решітки, решітки зі сталевою рамою та композитні решітки. Кожен тип має унікальні переваги з точки зору довговічності, швидкості потоку та пристосованості до умов буріння.

Наприклад, пірамідальні решітки забезпечують більшу площу поверхні для кращого просіювання твердих речовин у великих обсягах.

Матеріалознавство в розрізі: Що робить високоякісний екран шейкера?

З точки зору матеріалознавства, сланцеві вібросита повинні витримувати суворі умови експлуатації, включаючи абразивний буровий шлам, корозійні хімічні речовини в буровому розчині і високі температури. Основними матеріалами, що використовуються, є дротяна сітка з нержавіючої сталі, часто таких марок, як 304 або 316, що забезпечує чудову корозійну стійкість і механічну міцність. Висока міцність на розрив гарантує, що сітка витримує вібраційні навантаження без деформації, а стійкість до окислення запобігає утворенню іржі в буровому розчині на водній або нафтовій основі.

Композитні екрани, що поєднують поліуретанові або пластикові рами зі сталевою сіткою, мають підвищену міцність і меншу вагу, що скорочує час встановлення і подовжує термін служби екрана. Поліуретан забезпечує чудову стійкість до стирання, що робить його ідеальним для агресивних бурових розчинів. На противагу цьому, традиційні сталеві рами міцніші, але важчі, і підходять для бурових установок, що вимагають максимальної структурної цілісності.

Шаруватість - часто два або три шари сітки - підвищує ефективність фільтрації; дрібніші сітки затримують менші частинки, тоді як грубіші підкладкові шари забезпечують підтримку.

Основні властивості матеріалу, які слід враховувати:

Міцність на розрив: Забезпечує витримування екраном сили G від вібрації (зазвичай 6-8 G в сучасних шейкерах).

Стійкість до корозії: Критично важлива в солоних або кислих грязях; нержавіюча сталь 316 перевершує їх завдяки вмісту молібдену.

Стійкість до стирання: Поліуретанові композити зменшують знос від частинок піску та сланцю.

Термостабільність: Матеріали повинні витримувати температуру до 200°F без руйнування.

Розуміючи ці властивості, оператори можуть вибирати екрани, які забезпечують баланс між продуктивністю і довговічністю, що потенційно може зменшити частоту заміни на 20-30% у складних свердловинах.

Ключові фактори при виборі вібросита для сланцю

Вибір оптимальної решітки передбачає оцінку декількох технічних параметрів, які повинні відповідати вашому буровому обладнанню. Ось деякі з них:

1. Розмір сітки та позначення API

Розмір комірок визначає точку відсікання частинок - найдрібніші тверді частинки, які може видалити сито. Стандарти API RP 13C класифікують сита за точкою зрізу D100 (розмір, при якому видаляється 100% частинок). Наприклад, решітка API 200 має більш дрібну сітку для уловлювання дрібних частинок, що ідеально підходить для тонкого буріння в сланцевих породах. Вибирайте в залежності від типу породи: більш грубі сітки (API 40-80) для буріння свердловин з великим шламом, а більш дрібні (API 140-200) - для більш глибоких ділянок свердловини.

2. Тип та дизайн екрану

Плоскі екрани: Простий і економічно ефективний для стандартних операцій.

Екрани-піраміди: Збільшена площа поверхні покращує провідність (пропускну здатність рідини), до 50% вище, ніж у пласких екранів.

Кадрові екрани: Жорстка підтримка для середовищ з високою вібрацією.

Композитні екрани: Легкий і ремонтопридатний, що зменшує час простою.

3. Властивості бурового розчину та умови буріння

Враховуйте в'язкість, щільність і тип бурового розчину (на водній чи масляній основі). Для високов'язких розчинів потрібні екрани з вищою провідністю, щоб запобігти засліпленню. Фактори навколишнього середовища, такі як температура та корозійна активність, також відіграють важливу роль - для морських бурових установок потрібно вибирати корозійностійкі матеріали.

4. Вартість і довговічність

Хоча початкова вартість має значення, зосередьтеся на загальній вартості володіння. Довговічні екрани можуть коштувати дорожче, але служитимуть довше, скорочуючи витрати на заміну. Для кращої ефективності шукайте екрани з відсотком незаповненої площі вище 90%.

| Фактор | Розгляд | Рекомендований вибір |

| Розмір комірки | Розмір частинок у живці | API 80-120 для загального використання; більш тонкий для сланцю |

| Матеріал | Корозія та абразивний знос | Нержавіюча сталь 316 для суворих умов експлуатації |

| Тип | Потреба в швидкості потоку | Піраміда для великих об'ємів шламу |

| Вартість | Бюджет проти довговічності | Композити для довгострокових заощаджень |

Посібник з прийняття рішень на місці: Практичні кроки для операторів бурових установок

На буровій рішення повинні прийматися швидко і на основі даних. Дотримуйтесь цієї покрокової інструкції, щоб вибрати та оптимізувати вібросита:

1. Оцініть поточні умови: Проаналізуйте зразки шламу на вміст твердих частинок, в'язкість і гранулометричний склад. Використовуйте лазерні аналізатори частинок, якщо вони доступні, щоб визначити домінуючий розмір частинок.

2. Зіставте екран з формацією: У м'яких породах з дрібним піском починайте з більш дрібних комірок. У твердих породах з великими фракціями використовуйте більш грубі сита, щоб уникнути втрат рідини. Відрегулюйте на основі ROP (швидкість проходки) - вища ROP означає більшу кількість твердих частинок, що вимагає міцних сит.

3. Моніторинг продуктивності: Встановіть решітки та спостерігайте за засліпленням (забиванням) або шліфуванням (надмірним проходженням твердих частинок). Якщо відбувається засліплення, перейдіть на більш грубу сітку або збільште інтенсивність вібрації. Для двоярусних шейкерів використовуйте більш грубу верхню сітку (наприклад, API 50) і більш дрібну нижню (API 100) для пошарової фільтрації.

4. Адаптуйтеся до змін: Етапи буріння відрізняються - верхня частина свердловини та зони видобутку. Майте в наявності кілька розмірів і типів сіток. Швидкозмінні конструкції сучасних решіток дозволяють замінити їх менш ніж за 5 хвилин.

5. Поради з технічного обслуговування: Регулярно перевіряйте зношеність, чистіть дозволеними розчинниками та обертайте екрани для рівномірного використання. Відстежуйте показники терміну служби екрана, щоб передбачити заміну та уникнути несподіваних збоїв.

Дотримуючись цих рекомендацій, оператори можуть максимізувати ефективність видалення твердих частинок, потенційно зменшити потребу в розведенні бурового розчину на 15-20% і продовжити термін служби обладнання.

Висновок: Оптимізація ваших бурових операцій

Вибір правильних сланцевих сит для просіювання бурового розчину передбачає поєднання знань з матеріалознавства та практичної оцінки на місці. Надаючи пріоритет таким факторам, як розмір комірок, довговічність матеріалу і сумісність з буровими розчинами, ви можете підвищити продуктивність буріння, скоротити витрати і забезпечити безпеку робіт. Для отримання індивідуальних рішень проконсультуйтеся з експертами з контролю твердих частинок або постачальниками, що спеціалізуються на сертифікованих API ситах. Інвестиції в якісні сита сьогодні приносять дивіденди у вигляді ефективного та сталого буріння завтра.