W procesie zakupu surowca należy wybrać stal ściśle według normy GB/T 700-2006, aby zapewnić, że właściwości mechaniczne, takie jak granica plastyczności i wytrzymałość na rozciąganie, spełniają normy. Drewno należy wybierać zgodnie z normą LY/T 1574-2016, aby upewnić się, że materiał jest suchy i wolny od widocznych wad. W procesie cięcia stali,

W procesie cięcia stali używamy maszyny CNC do cięcia płomieniowego, kontrolując dokładność cięcia w zakresie +0,5 mm. Ustawiając odpowiednie parametry cięcia, takie jak ciśnienie tlenu 0,5-0,7 MPa i ciśnienie acetylenu 0,5-0,1 MPa, zapewniamy czyste cięcie. W przypadku suszenia drewna, suszarnia parowa kontroluje wilgotność drewna w zakresie od 12% do 18%. Zakres ten skutecznie zapobiega przyszłym odkształceniom i pęknięciom. Podczas spawania elementów stalowych wybieramy pręty spawalnicze odpowiednie dla danego materiału stalowego. Na przykład, używamy E4303 do spawania stali Q235. Prąd spawania dostosowujemy do grubości spoiny, zazwyczaj w zakresie 100-180 A, aby zapewnić jakość spoiny zgodną z odpowiednimi normami. Na etapie obróbki drewna precyzyjne frezarki do drewna frezują drewno, kontrolując błąd głębokości i szerokości frezowania z dokładnością do +0,1 mm, aby uzyskać dokładne wymiary i gładką powierzchnię.

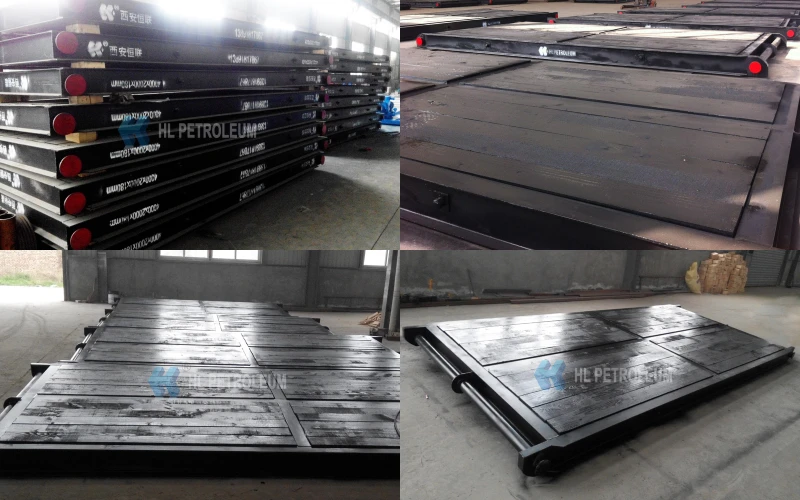

Wyświetlacz surowców do przetwarzania mat wiertniczych:

Na etapie montażu stalowo-drewnianego uchwyty pozycjonujące zapewniają dokładne wyrównanie elementów stalowych i drewnianych. W przypadku stosowania połączeń śrubowych, operatorzy dokręcają śruby zgodnie ze specyfikacją śruby i odpowiednimi normami, aby zapewnić bezpieczne połączenie. W celu wstępnej obróbki powierzchni, stal poddawana jest obróbce strumieniowo-ściernej w celu usunięcia rdzy, osiągając w ten sposób stopień usuwania rdzy Sa2.5. Skutecznie usuwa to zgorzelinę tlenkową i rdzę, zwiększając przyczepność kolejnych powłok. W procesie powlekania wybieramy wysokiej jakości farbę antykorozyjną i nakładamy ją zgodnie z określonymi wymaganiami dotyczącymi grubości powłoki. Zazwyczaj grubość podkładu wynosi 50-70 µm, a grubość powłoki nawierzchniowej 30-50 mm, co zapewnia dobre właściwości antykorozyjne. Na etapie kontroli jakości używamy sprzętu do badań nieniszczących w celu sprawdzenia obszarów spawanych pod kątem wykrywania wad. Jednocześnie kompleksowo sprawdzamy wymiary i wygląd stalowo-drewnianej podstawy, aby upewnić się, że produkt spełnia wymagania projektowe.

Szczegóły mata do wiertnicy przetwarzanie:

W procesie pakowania gotowego produktu do pakowania używa się folii z tworzywa sztucznego i drewnianych palet. Grubość folii z tworzywa sztucznego jest nie mniejsza niż 0,05 mm, a nośność drewnianych palet musi spełniać wymagania dotyczące wagi produktu, aby zapobiec uszkodzeniom podczas transportu.

Gotowy wyświetlacz maty wiertniczej:

Kontakt

Sprzedaż: HL Solids Control

E-mail: [email protected]