Сита сланцевых шейкеров, также известные как сетки вибрационных сит, играют важную роль в системах контроля твердых частиц, отделяя буровой шлам от бурового раствора. Однако... сланцевый шейкерный экран Срок службы может значительно сократиться из-за нескольких распространенных проблем. Понимание этих факторов помогает операторам минимизировать время простоя и затраты на замену оборудования при бурении нефтяных и газовых скважин.

1. Плохое качество экрана

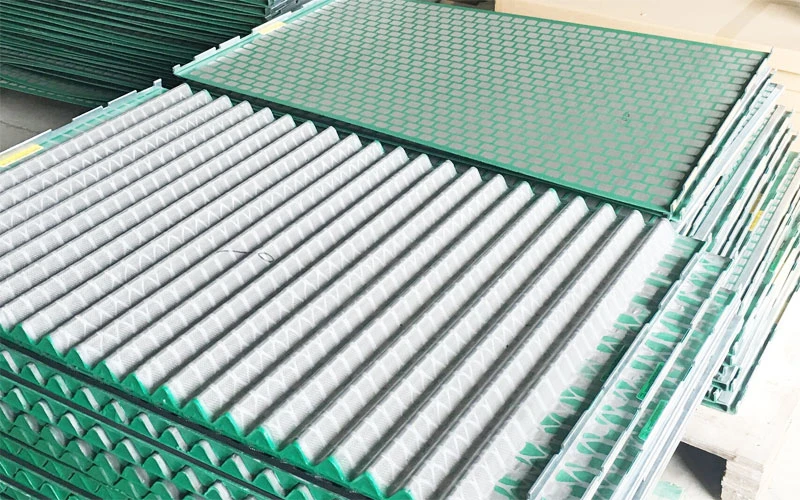

В некачественных ситах от ненадежных производителей часто используются некачественные материалы или конструкция, что приводит к быстрому износу, разрыву или ослеплению. Высококачественные экраны с надлежащей проволочной сеткой и основой (например, рамы из нержавеющей стали или композитных материалов) лучше противостоят абразивному износу и соответствуют стандартам API, что обеспечивает более длительный срок службы.

2. Неправильное натяжение экрана

Недостаточное или неравномерное натяжение приводит к провисанию, дребезжанию или преждевременному усталостному разрушению сетки. Чрезмерное натяжение также может повредить сетку. Правильная установка обеспечивает плоскую и надежную фиксацию сетки, предотвращая механические нагрузки при вибрации.

3. Поврежденные или отсутствующие защитные резиновые полоски/уплотнители

Резинки деки или защитные полосы предотвращают прямой контакт металла с металлом и скопление твердых частиц под краями сита. При износе, отсутствии или загрязнении они позволяют скапливаться шламу, ускоряя повреждение сита и уменьшая эффективную площадь просеивания.

4. Неправильное направление вращения вибрационного двигателя

Особенно критично для сбалансированных шейкеров с эллиптическим движением, неправильное вращение двигателя (например, внутрь, а не наружу) замедляет транспортировку шлама, что приводит к увеличению времени пребывания на сите. Это приводит к чрезмерному износу или невозможности эффективной выгрузки твердых частиц. Встряхиватели с линейным движением менее чувствительны, но проверка необходима.

5. Накопление материала и чрезмерная скорость потока

Скопление бурового шлама из-за высокой вязкости, перегрузки или плохого распределения потока заглушает сито и увеличивает абразивный износ. Перегрузка одного сита или неравномерное распределение жидкости создают “мертвые зоны”, снижая эффективность и сокращая срок службы сита.

Лучшие методы продления срока службы экрана шарошечного шейкера

Продление срока службы сит сланцевых шейкеров позволяет не только сократить эксплуатационные расходы, но и повысить эффективность контроля твердых частиц и извлечения бурового раствора. Следуйте этим проверенным стратегиям для достижения оптимальной производительности.

1. Получите высококачественные грохоты от надежных производителей

Приобретайте сита у проверенных поставщиков с хорошей репутацией и качественными материалами (например, композитные или полиуретановые рамы для абразивных условий). Обеспечьте соответствие стандартам API RP 13C по размеру и проводимости сетки, чтобы гарантировать долговечность и стабильное разделение.

2. Обеспечьте правильную установку и натяжение

Устанавливайте экраны ровно и равномерно натянутыми в соответствии с рекомендациями производителя. Избегайте механических повреждений при транспортировке. Правильно используйте клинья или болты, правильно центрируйте панели. Регулярные проверки предотвращают провисание, которое может привести к быстрому выходу из строя.

3. Поддерживайте в рабочем состоянии защитные резиновые полоски и уплотнения

Своевременно проверяйте и заменяйте поврежденные или изношенные резинки/уплотнения деки. Регулярно очищайте их, чтобы предотвратить накопление твердых частиц. Неповрежденные уплотнители минимизируют износ кромок и продлевают общий срок службы грохота.

4. Убедитесь в правильности направления вибрационного двигателя

При настройке или обслуживании проверьте вращение двигателя в соответствии с типом шейкера. Для сбалансированных эллиптических шейкеров двигатели должны вращаться наружу, чтобы способствовать движению вперед. Проведите обучение оператора у производителя, чтобы избежать ошибок, основанных на опыте работы с шейкерами с линейным движением.

5. Управление накоплением и движением материалов

- Увеличьте амплитуду вибрации (G-силу) для липких черенков.

- Для снижения вязкости используйте распылители (там, где разрешено добавление воды).

- Отрегулируйте угол наклона деки грохота в сторону уменьшения на разгрузочном конце для транспортировки под действием силы тяжести (следите за потерей грязи).

- Оптимизируйте размер ячеек сита или скорость потока на одном сите, чтобы расположить “пляж” жидкости вблизи выхода для плавной разгрузки.

- Обеспечьте равномерное распределение по нескольким шейкерам, чтобы избежать перегрузки.

Дополнительные советы включают регулярную очистку водой под небольшим давлением, ежедневный осмотр на предмет разрывов или помутнения, а также правильное хранение (вертикальное, в оригинальной упаковке) для предотвращения повреждений.

Устранение этих факторов позволяет операторам значительно продлить срок службы экранов, повысить эффективность бурения и сократить количество отходов. системы контроля твердых частиц. Индивидуальные решения в сланцевые шейкеры и замене сит, обратитесь к опытным поставщикам оборудования для контроля твердых частиц.