В процессе закупки сырья необходимо отбирать сталь строго в соответствии со стандартом GB/T 700-2006, чтобы механические свойства, такие как предел текучести и предел прочности на разрыв, соответствовали стандартам. Древесина должна отбираться в соответствии со стандартом LY/T 1574-2016, чтобы убедиться, что материал сухой и не имеет явных дефектов. В процессе резки стали,

В процессе резки стали мы используем станок пламенной резки с ЧПУ, контролируя точность резки в пределах +0,5 мм. Устанавливая соответствующие параметры резки, такие как давление кислорода 0,5-0,7 МПа и давление ацетилена 0,5-0,1 МПа, мы обеспечиваем чистоту реза. Для сушки древесины используется паровая сушильная печь, контролирующая влажность древесины в диапазоне от 12% до 18%. Этот диапазон эффективно предотвращает будущую деформацию и растрескивание. При сварке стальных деталей мы выбираем сварочные прутки, соответствующие материалу стали. Например, для сварки стали Q235 мы используем E4303. Мы регулируем сварочный ток в зависимости от толщины шва, обычно в диапазоне 100-180 А, чтобы качество шва соответствовало стандартам. На этапе обработки древесины прецизионные фрезерные станки фрезеруют древесину, контролируя погрешность глубины и ширины фрезерования с точностью до +0,1 мм для достижения точных размеров и гладкости.

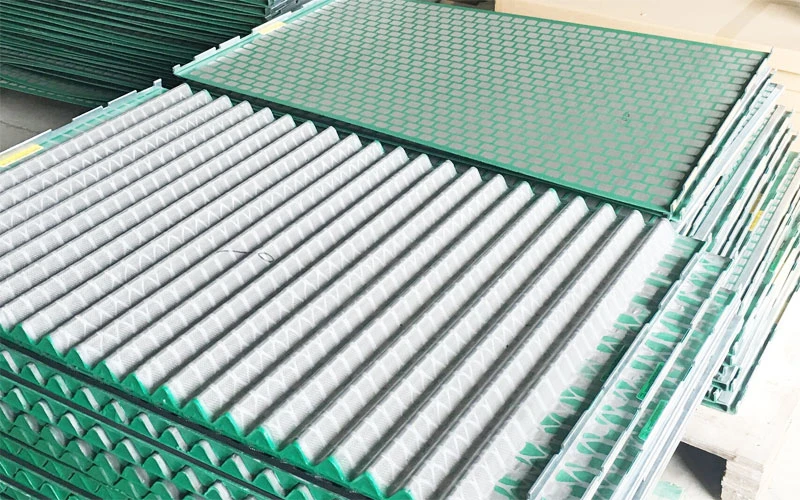

Сырьевой дисплей для обработки матов буровых установок:

На этапе сборки стальных и деревянных деталей позиционирующие приспособления обеспечивают точное выравнивание стальных и деревянных деталей. При использовании болтовых соединений операторы выполняют момент затяжки болтов в соответствии с техническими условиями на болты и соответствующими стандартами для обеспечения надежного соединения. Для предварительной обработки поверхности сталь подвергается дробеструйной обработке для удаления ржавчины, в результате чего достигается степень удаления ржавчины Sa2.5. Это эффективно удаляет окись и ржавчину, повышая адгезию последующих покрытий. В процессе нанесения покрытия мы выбираем высококачественную антикоррозионную краску и наносим ее в соответствии с заданными требованиями к толщине покрытия. Как правило, толщина грунтовки составляет 50-70 мкм, а толщина верхнего слоя - 30-50 мм, что обеспечивает хорошие антикоррозионные характеристики. На этапе проверки качества мы используем оборудование неразрушающего контроля для проверки сварных участков на наличие дефектов. Одновременно мы проводим всесторонний контроль размеров и внешнего вида стально-деревянного основания, чтобы убедиться в том, что продукт соответствует проектным требованиям.

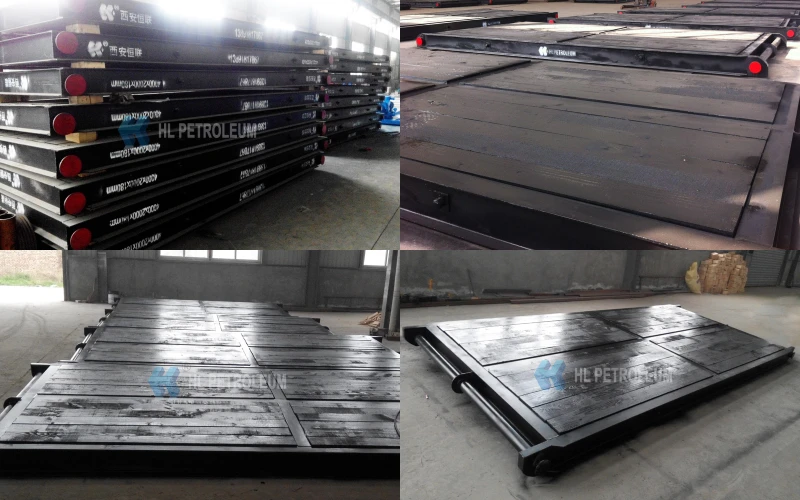

Подробности коврик для буровой установки обработка:

В процессе упаковки готовой продукции для упаковки используются полиэтиленовая пленка и деревянные поддоны. Толщина полиэтиленовой пленки составляет не менее 0,05 мм, а несущая способность деревянных поддонов должна соответствовать весу продукта, чтобы предотвратить его повреждение при транспортировке.

Готовый коврик для сверления:

Свяжитесь с нами

Продажи: HL Solids Control

E-mail: [email protected]